Tenho vivenciado em meus anos de carreira que o engenheiro, de maneira geral, encara os problemas em primeira aproximação como difíceis, às vezes quase insolúveis, recomendando soluções complicadas e normalmente caras para resolvê-los. Os médicos são muito parecidos, fazendo com que uma simples manchinha na pele seja um câncer em potencial e dá-lhe exames…

Interessante é que em muitos problemas que trabalhei os resolvi com a ajuda do andar de baixo, na construção de protótipos, nas linhas de montagem e usinagem, nas áreas de inspeção e no controle de qualidade. A experiência prática de quem está diariamente com a mão na massa é uma excelente ajuda para o desenvolvimento de um bom projeto. Já vi inúmeras peças feitas na prática melhores do que as projetadas com auxílio virtual.

Claro que há engenheiros e engenheiros. Para mim os melhores sempre foram aqueles que desde criança tinham interesse em saber como os brinquedos funcionavam e/ou praticavam um hobby, como, por exemplo, o aeromodelismo, reparação caseira em automóveis, bicicletas etc. Lembro-me muito bem que quando entrevistava as pessoas para determinadas vagas na engenharia, a primeira coisa que eu perguntava aos candidatos é se eles tinham um hobby relacionado à profissão que eles iriam abraçar.

No escopo deste assunto, vem-me à mente o projeto dos volantes de duas massas, solução cara e complexa para um problema relativamente simples de ruído e vibração gerado no funcionamento do motor e câmbio.

As forças de combustão geram torque pulsante no virabrequim e no volante do motor. Estas oscilações são transmitidas através da embreagem ao câmbio do veículo, que as recebe induzindo vibrações nos dentes das engrenagens livres e resultando em ruídos indesejáveis, principalmente na condição de marcha lenta (clec, clec…).

Para minimizar este problema, várias ações podem ser desenvolvidas, como, por exemplo, aumentar a inércia do volante do motor, adicionar nervuras à carcaça da caixa, diminuir as folgas entre os dentes das engrenagens, isolar melhor a carroceria, melhorar o amortecimento do disco da embreagem e, por que não, tudo ao mesmo tempo.

A adição de nervuras à carcaça do câmbio é solução muito eficiente, devendo ser incluídas no molde em seu início. Adicioná-las depois fica inviável devido aos custos elevados inerentes ao processo de um novo molde. As nervuras ajudam a enrijecer a carcaça evitando que suas paredes tenham o efeito de alto-falante, amplificando o ruído das engrenagens que chega via aérea aos ouvidos dos ocupantes do veículo.

O disco da embreagem sistema convencional tem molas que agem absorvendo parte da energia vibratória e de impactos que chega às engrenagens da caixa, minimizando o ruído.

Como o ruído das engrenagens chega via aérea ao ouvido, melhorar a isolação da carroceria pode ser também uma boa solução.

Reduzir as folgas entre os eixos e engrenagens da caixa também é solução eficiente, porém mais cara devido à maior precisão requerida no processo de usinagem.

Aumentar a inércia do volante pode filtrar melhor às vibrações oscilatórias de funcionamento do motor, porém é mais uma massa inercial para acelerar e frear, gerando maiores esforços no sistema.

Enfim, para reduzir os ruídos, varias ações individuais e/ou conjuntas podem ser adotadas com eficácia para a redução dos ruídos inerentes ao funcionamento do motor e câmbio.

E foi então que a empresa LuK (Lamellen und Kupplungsbau, fabricação de discos e embreagens em alemão), em 1985, idealizou o volante de duas massas (dual mass flywheel), com a finalidade de solucionar estes problemas de ruídos e vibrações com um componente somente. A LuK , com sede em Bühl na Floresta Negra, Alemanha, foi fundada em 1965 pelos irmãos Georg e Wilhelm Schaeffler .

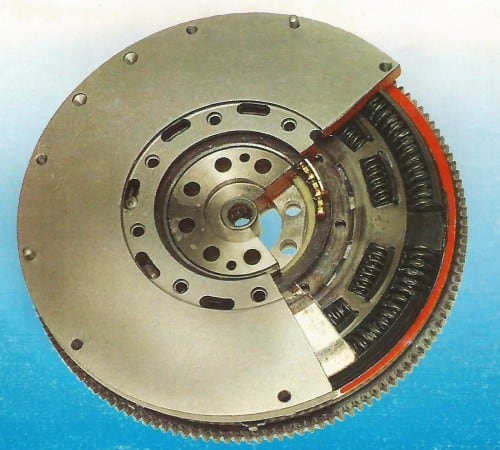

Em princípio, o volante de duas massas é um projeto inteligente, interagindo com varias idéias ao mesmo tempo, repartição da inércia do volante e absorção de energia por molas eficientes incluindo lubrificação.

O volante de duas massas se caracteriza por apresentar sua massa inercial dividida em duas partes. Uma parte denominada primária, solidária à saída do virabrequim e outra parte, a secundária, na árvore de entrada na caixa. As duas partes são acopladas por um sistema com molas. O pulo do gato na realidade foi aumentar a inércia na entrada da caixa, estabilizando as pulsações e diminuindo o ruído de batimento inerente ao funcionamento das engrenagens, principalmente na condição de marcha-lenta do motor.

A massa de inércia primária é composta de duas peças de chapa soldadas entre si e que alojam o conjunto das molas. Estes componentes são vedados e lubrificados com carga de graxa permanente.

A massa de inércia secundária está unida à massa primária através de um rolamento radial. O torque é transmitido da massa primária para a secundária e é nesta que é fixado o platô da embreagem + disco. O disco neste caso é rígido, não contemplando as molas absorvedoras de energia/vibrações.

O que parecia ser a solução definitiva esbarrou em um problema que não existia com o sistema convencional de volante único fixado à saída do virabrequim. Quando o motor era ligado ou desligado, aparecia uma vibração ressonante significativa da carroceria que inviabilizava o novo sistema. Na realidade a menor massa de inércia do lado do motor induzia este fenômeno vibratório de alta intensidade. E então foi necessário um sistema inercial amortecido adicional em conjunto com a polia do virabrequim para resolver o problema.

Imagine o leitor a diferença de complexidade e custo do sistema de duas massas em relação ao sistema convencional. Fora o fato de que quanto mais componentes envolvidos, maior a probabilidade de falhas, seja por desgaste normal, seja por qualidade das peças.

E dito e feito, o sistema de duas massas, mesmo com bom conceito de projeto, gerou uma quantidade enorme de reclamações, tanto por tempo de vida quanto por custo de reparo. Enquanto operacional, funcionava às mil maravilhas, porém quando desgastado, o ruído ficava em nível inaceitável, provocando inúmeras reclamações de campo.

Veja o leitor que um bom projeto teoricamente pode se tornar um problemão na prática. Na realidade, um bom projeto é aquele em que todos os modos de falha são conhecidos com as ações pertinentes adotadas para que não ocorram. E neste caminho prefiro iniciar os novos projetos pensando simples e ir complicando na medida necessária, não somente em termos funcionais como também em custos de sistemas e manutenção.

Como de costume, encerro a matéria com uma homenagem.

Ela vai para o engenheiro americano de General Motors Earle S. McPherson, que em 1946 fez história com seu projeto de suspensão simples e funcional, até hoje adotada na maioria dos veículos em todo o mundo, até mesmo nos de alto desempenho como Porsche e BMW.

CM

Créditos: Volkswagen do Brasil Ltda, acervo particular do autor, arrc.ebscohost.com, wikipedia