Quando iniciei meu trabalho na indústria automobilística, a realidade virtual com a revolução digital eram apenas sonhos de pouquíssimas pessoas que lidavam com toda complexidade de uma indústria como essa..

O grande problema daquele momento era lidar com os ferramentais, aperfeiçoar sistemas, máquinas brutas, transformação e procura por novos materiais com mais qualidade e resistência.

Além disso, lidar e treinar os empregados em funções produtivas, muitas delas que interferem diretamente na qualidade final dos veículos.

Como exemplo, o soldador de subconjuntos da carroceria pode comprometer toda estrutura do carro se ele alterar ou não pontear a solda nos lugares precisos e determinados por desenho.

A documentação de engenharia era toda em papel, ou películas de “miller” (como um papel vegetal, mas de “plástico”) e outras películas como a “sépia”.

Tudo era feito à mão, ou datilografado em originais únicos.

Cópias de qualquer documento necessitava de uma aprovação da supervisão da área para ser produzida.

As mesas de trabalho não tinham nem telefone, nem computadores de qualquer tipo.

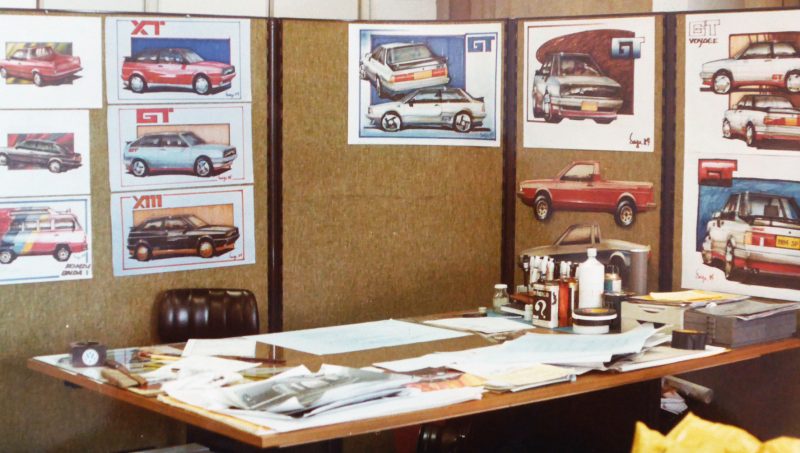

Para se expressar os designers tinham papel, canetas, tintas, aerógrafo.

A única coisa que era movida a eletricidade eram as luzes de trabalho e a maquininha de afiar lápis importada.

Após a aprovação de um sketch, este era usado como referência para modelador e designer — na época estilista — construírem um modelo, 100% feito à mão, com chapelonas, réguas e espátulas, com madeira, argila, gesso, e mais tarde com clay, que era trazido a preço de ouro dos EUA, assim como todo material que usávamos para o estúdio, já que os materiais produzidos no Brasil são até hoje de baixa qualidade.

A engenharia acompanhava os modelos com mão de ferro, também baseada em seções retiradas do modelo à mão e passadas para o desenho-mestre da mesma maneira.

O desenho da carroceria era um emaranhado de linhas que descreviam a forma de maneira que somente alguns iluminados eram capazes de interpretar.

Baseados nestas linhas de corte, em todas direções (XYZ), os modeladores produziam os modelos técnicos das peças, individualmente.

Estamos falando somente de carroceria, ou seja, mais ou menos 40 peças principais que a compõem (no caso de uma carroceria monobloco).

Quando todos modelos individuais estavam construídos eram montados como partes de um modelo padrão, assim como para servir de molde para construção das ferramentas de estampagem de cada peça.

Cada ferramenta é composta de no mínimo duas partes, macho e fêmea, que eram primeiro fundidas conforme o modelo técnico e desenho.

Depois, a superfície interna de cada parte da ferramenta era fresada, baseada no modelo por copiadoras e depois, trabalhada à mão pelos ferramenteiros para obter a superfície o mais próxima da perfeição.

Estamos falando de blocos imensos de aço, com uma superfície de estampagem polida, portanto hoje sabemos que, por serem feitas à mão, não eram perfeitas

A cada batida de prensa, homens retiravam a peça, e começavam uma nova chapa (blank) a ser estampada, tudo feito com as próprias mãos.

Existiam muitos dispositivos de segurança, mas se os operadores se distraíssem, podiam perder uma mão ou a vida.

Depois tinha os dispositivos de montagem para garantir o posicionamento correto da peças entre si, dispositivos que também eram construído pelos ferramenteiros.

Finalmente a carroceria era fechada, isto é, todos os subconjuntos de peças eram posicionados juntos para serem soldados finalmente como uma só peça, a carroceria completa.

Este processo, feito à mão e à mercê do bom humor do operador, não apresentava repetitividade com qualidade, trazendo mais tarde, problemas estruturais e de corrosão.

A carroceria completa era limpa, e recebia o processo de pintura, que também era feita por pintores, num ambiente nada ideal para a saúde.

Próxima etapa, a carroceria, agora pintada, recebia todos os outros componentes: motor/câmbio, suspensão, sistema de escapamento, tanque de combustível e as portas, que correm numa montagem paralela à carroceria.

Depois que toda parte mecânica está montada, vem o interior, com: isoladores, carpetes revestimento do teto, revestimento das colunas A,B,C, painel de instrumentos, consoles, bancos, revestimento do teto.

Tudo feito à mão, pelo time da montagem final na linha de montagem.

Os fábricas eram escuras e “sujas”. Tudo muito instável e desafiador.

Voltando ao processo de Design, lá no começo, existe uma etapa muito importante que é a passagem da forma, aprovada pelo Board da companhia através dos modelos de Design.

Muitas vezes, a forma do modelo era modificada pela engenharia ou pela produção para acomodar alguma falha no projeto.

Muitos carros eram diferentes de um lado para o outro e não estamos falando de décimos de milímetro, mas de centímetros!

E tudo isso porque o automóvel era todo feito à mão, desde os primeiros desenhos do estilo, até a construção das linhas de montagem, passando por toda documentação de papel e cálculos feitos em reguinhas de cálculo que os engenheiros usavam com muito orgulho.

As primeiras máquinas calculadoras eu vi somente quando já estava na engenharia da Volkswagen, no fim dos anos 70.

O desenho era a base de tudo.

As primeiras superfícies matemáticas vieram no final dos anos 80, quando do desenvolvimento do VW Logus e Pointer, na época da Autolatina, e eu acompanhei a construção das peças virtuais na Alemanha, nos arredores de Munique.

Esta foi a primeira vez que usamos superfícies matemáticas para a construção dos ferramentais, que produziriam as peças para montar um carro completo.

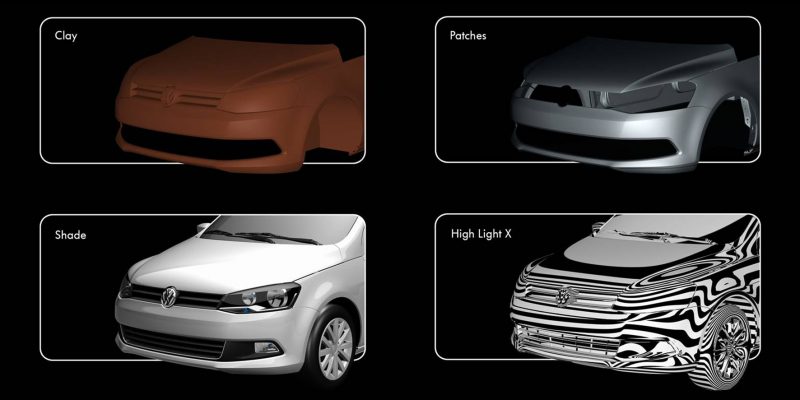

Na mesma época, no Brasil, começamos a usar um programa, que na realidade teve seu início na Volkswagen da Alemanha, e como programas de computadores não eram a especialidade da VW, ela vendeu a patente para uma firma francesa, e aí surgiu o ICEN SURF, um programa que gera superfícies virtuais que chamamos “classe A”, isto é, superfícies perfeitas do ponto de vista matemático.

Então, em vez de passar seções riscadas em papel para a engenharia, nosso modelos eram “escaneados” e as “nuvens de pontos da superfície”, depois de devidamente interpretadas com o programa ICEN, eram transmitida de maneira eletrônica para a engenharia que podia visualizar e fazer “seções” em qualquer ponto da superfície virtual para realizar seus estudos de viabilidade técnica de cada peça.

O melhor de tudo é que se podia juntar as peças individuais no espaço e obter o carro completo na sua tela.

Então, a partir deste momento, engenheiros de todas as áreas, podiam ter na sua mesa de trabalho, o carro completo para seus estudos, e todos ao mesmo tempo.

Para nós, foi uma mão na roda, pois agora sim tínhamos um documento absolutamente preciso da superfície e que não podia ser modificado sem nosso consentimento, além do que os carros nunca mais iam sair diferentes um lado do outro, já que a simetria perfeita pode ser feita automaticamente pelos computadores.

Quase pela mesma época também nasceu o ELIAS, outro programa muito usado até hoje pela indústria automobilística, principalmente dentro da área de Design, por ser mais “intuitivo” para os designers.

Por isso, acabou nascendo uma espécie de Super-Designer que pode criar seu carro, desde o início de maneira virtual. Sketches, ergonomia, Tape Drawing, modelo tridimensional, na cor e brilho que você quiser, aplicações de texturas, posicionado em ambientes com luz controlada para produzir belíssimos “Renders” de apresentação.

Tudo na sua mesa bem em frente dos seus olhos.

Não tão fácil

Porém, a coisa não é tão fácil como parece.

No início não tínhamos experiência em “enxergar” o carro no mundo visual.

Quando os modelos eram fresados conforme os dados matemáticos, descobríamos muitos problemas, não só causados pela má interpretação dos modeladores virtuais, mas também pela proporção dos elementos.

Por este motivo, sempre foi preciso realizar um modelo físico. Nenhuma máquina até hoje pode substituir o olho humano.

O que eu quero dizer é o que víamos na tela, era diferente do que víamos no modelo físico.

Era a falta de sensibilidade de uma passagem ou mudança de direção de uma superfície, que na matemática parecia correta, mas que no modelo físico, parecia defeituosa.

Claro que com o tempo e o aperfeiçoamento dos softwares os problemas diminuíram, e as projeções em grandes telas de alta definição melhoraram todo processo.

Mas isso foi somente uma pontinha do iceberg.

Para se ter uma ideia, ainda na época do Logus e Pointer, (início dos anos 90) não tínhamos computadores ou celulares no estúdio.

Chamadas da Itália para casa eram feitas nos telefones públicos, com moedas, e para mandar um fax a serviço era necessário a aprovação do Filipe Sapino, diretor do estúdio da Ghia Design na época.

Todos documentos de design, engenharia, qualidade, recursos humanos eram guardados em grande mapotecas para desenhos, tipo para desenhos do carro completo ou grande peças, arquivos e gavetas.

Os engenheiros trabalhavam em grande mesas de layout, onde se podia abri-los por completo.As mesas de layout tinham aproximadamente 5 metros de comprimento.

Num esforço continuo, todas áreas trabalhavam, paralelamente às suas obrigações normais, em aperfeiçoar os métodos e processos.

Com a descoberta e desenvolvimento da tecnologia digital tudo mudava de maneira espantosa.

Robôs, ainda toscos, mecanizavam movimentos e esforços que com o passar dos anos podiam causar lesões nos trabalhadores das linhas de montagem.

Começamos a lidar com os computadores de maneira meio atrapalhada.

Aquela coisa prometia milagres, mas antes era preciso entender como nos comunicarmos com elas, e isso tudo, “on the job”, ou seja, embutidos dentro das horas de trabalho.

Chegaram as primeiras pontes de trabalho com medição “eletrônica”, onde antes tínhamos réguas de aço com pontas para marcar as medidas e posições de cada ponto importante.

O milagre era que você poderia movimentar os braços das pontes em qualquer direção, e quando parasse de mexer o braço, um pequeno display, mostrava a posição exata, em décimos de milímetros.

A engenharia trocou todas mesas de layout por mesas bem menores e onde antes se encontravam canetas, réguas, esquadros, myller, vegetais, apontadores de lapiseiras, réguas de cálculo, borrachas e outra dezenas de tralhas, que de repente ficaram obsoletos.

No lugar deles, três caixas de plástico: tela, CPU e teclado.

Para nós do design as mesas digitais demoraram mais um pouco, mas programas como o Photoshop dispensam até mesmo uma caneta digital, já que você precisa somente do mouse para produzir desenhos fantásticos.

Papel, Markers, pastéis secos, pads, lápis de cor, e qualquer outro tipo de acessório físico usado para desenho, pintura, colagens, diagramas, e manipulação de fotografias, com o tempo foram deixados estocados das mesas, depois para depósitos distantes.

Os velhos Designers com suas técnicas antigas foram sendo substituídos por jovens sem nenhum conhecimento de construção de automóveis, mas que tinham uma grande facilidade para dominar estas novas máquinas de desenhá-los.

É claro que com o tempo eles cresceram e foram se desenvolvendo, não só na arte do automóvel mas também estabelecendo novos estilos e linguagem, auxiliados pela tecnologia embutida nos programas.

Todas as áreas que apresentavam risco à saúde nas linhas de montagem ficaram no foco dos desenvolvedores de robôs e linhas de montagem.

Linhas inteiras de soldagem foram substituídas por robôs que podiam ser programados e reprogramados e mesmo atender a diversos modelos e caminhos de soldagem num mesmo posto de trabalho.

Muitos foram contra a perda de lugares dos trabalhadores, mas a verdade é que o ser humano não foi feito para realizar operações repetitivas de longa duração.

A enorme ala de prensas, com máquinas monstruosas no tamanho e no ruído de operação, de vários tamanhos, perigosamente próximas uma das outras, num caminho tortuoso dentro da ala, foi substituída por um prédio com 1/5 do tamanho, com a lâmina de aço entrando de um lado e peças perfeitas saindo do outro, em carrinhos autômatos, tudo sem nenhum contacto das peças com o ser humano.

Por outro lado, em alguns casos, a frieza da nova tecnologia nos massacrava no dia a dia.

Quando antes se recebia uma ordem por dia, uma trabalho por vez, com a chegada do e-mail (cheguei a receber mais de 100 e-mails em um só dia, e cada um dele tinha que ser lido e alguma ação era esperada como resposta.

Muitos se escondem por traz desta facilidade para contornar seus próprio problemas, jogando a “batata quente” para 50 pessoas ao mesmo tempo, sem especificar que era o responsável pela ação.

Metas cada vez mais altas foram sendo aplicadas em termos de performance e a coisa perdeu o controle em termos de capacidade humana para reagir a todos eventos.

É muito fácil escrever um e-mail com números, que não podem ser confirmados imediatamente, mas é muito difícil apresentar um modelo em condições impecáveis para a diretoria plena de uma companhia internacional.

O PowerPoint virou uma arma na mão dos planejadores, e financistas.

Porém, a revolução dos tempos modernos afetou muito profundamente, não somente na nossa vida profissional, mas também nossa vida pessoal.

O telefone celular (Handy) virou nossa vida de cabeça para baixo.

Esta coisa, que hoje não sai da nossa mão, veio para mudar tudo, inclusive e mais importante que tudo, nos abriu as portas para o conhecimento sobre qualquer assunto em questões de segundos.

Este dispositivo, que já se tornou parte muito importante de nossa vida, nunca tinha sido previsto pelos futurólogos de todas áreas em momento algum na ficção científica contemporânea.

Hoje o processo de design mudou consideravelmente e para melhor.

Agora, depois dos desenhos (sketches) de propostas feitas no Photoshop, já partimos direto para construir o modelo virtual de design, ou seja um carro no tamanho natural, com a maioria dos detalhes que se pode admirar poucos dias após a escolha do sketch aprovado.

Do ponto de vista de integração das áreas envolvidas com o projeto (engenharia, produção e qualidade), a realidade virtual só veio para melhorar a integração entre as áreas durante todo o processo de desenvolvimento e implantação.

Imediatamente após o modelo de design estar pronto ele já pode ser distribuído a pessoas-chaves destas áreas, que já podem começar com seus estudos de viabilidade técnica.

Já podem verificar o comportamento aerodinâmico, estiramento de chapa em detalhes mais complicados, criar chapas internas de estrutura e reforços, verificar espaços disponíveis para vários itens que serão agregados na carroceria e até simular os “crash tests” para reagir e melhorar a dinâmica de absorção de massas em caso de acidentes.

Tudo isso sem fazer um único modelo físico!

O design por sua vez, só começa com os modelos depois que recebem as superfícies matemáticas que serão fresada durante a noite, enquanto todos do estúdio dormem.

O modeladores nos dias de hoje somente “limpam” a superfície das marcas da fresa, montam as peças aplicadas e prepara o modelo para o acabamento final, que é a pintura de todas pecas e aplicação de vidros, rodas, faróis e lanternas falsas.

Mesmo com todo este avanço, o tempo de desenvolvimento para carros de produção em massa fica ao redor dos quatro anos, desde o disparar do projeto até o veículo pronto para Vendas.

Em compensação, os automóveis de hoje são extremamente seguros, com alta qualidade e durabilidade.

Os modelos de design e protótipos de teste ainda continuam a ser construídos, pois não basta uma confirmação virtual para obter a aprovação final do projeto.

Modelos físicos devem ser feitos para apreciação ao vivo, sem manipulações, e testados, já em aço, conforme o projeto, para que nenhum detalhe escape despercebido.

Até nos testes de longa duração a tecnologia digital está diretamente envolvida.

Por exemplo, hoje já se pode substituir os torturantes testes por estradas esburacadas por dispositivos fixos, com grandes atuadores que copiam exatamente a movimentação do solo ruim através de grandes atuadores.

Enfim, o impacto deste “nova” tecnologia” já transformou os antigos instrumentos da engenharia formal em objetos de museu, e isso em um curtíssimo período dentro da história da humanidade.

Se você contar que em 1973 surgiu o primeiro telefone celular, isso ocorreu 45 anos atrás somente.

Poderíamos escrever alguns livros sobre este tema, mas acho que vocês têm outras coisas para fazer.

LV