Antes de explicar o que é o remapeamento ou, abreviadamente, remap, é importante entender genericamente como um novo motor é desenvolvido por um fabricante e quais cuidados os engenheiros precisam tomar para atingir os níveis de torque, potência, consumo especifico, emissão de gases, rejeição de calor (o que não é aproveitado como potência e tem que ser eliminado pelo radiador), vibrações e durabilidade desejados para aquele motor.

Primeiramente é definido em quais veículos aquele novo motor será aplicado, e quais os objetivos que precisam ser atingidos. Com as informações em mãos, os engenheiros partem para desenhar o motor e fazer simulações em computadores supermodernos com software específicos e dedicados ao desenvolvimento de motores.

Projeto e simulações computacionais

Essa é a primeira fase do desenvolvimento e acontece em paralelo o projeto e as simulações computacionais. Ao mesmo tempo em que os componentes vão sendo desenhados e os materiais especificados, os engenheiros da área de simulação computacional vão validando e aprovando, ou propondo modificações. Essas modificações podem ser na geometria das peças ou no material utilizado, e o engenheiro responsável tem que decidir o que é mais vantajoso em termos de desempenho, custo da peça, custo do ferramental, e até o tempo de manufatura da peça e/ou montagem do motor.

A meta é sempre alcançar o melhor resultado no binômio potência- emissões, dado previamente estipulado pelo grupo de produto. Em paralelo, o time de finanças define o custo máximo que o motor pode ter para atender os objetivos do programa. Esse custo é feito em detalhes, com custo máximo de cada peça individualmente e cada ferramental a ser utilizado.

Nessa fase inicial os engenheiros têm a incumbência de finalizar o desenho de todos os componentes do motor atendendo os custos, tempo de fabricação, desempenho, emissões e consumo estimado. Com base nesse projeto inicial são construídos os primeiros motores para testes em dinamômetro.

Protótipos

De modo geral podemos definir a etapa de protótipo em três fases. A primeira, chamada Alpha, são construídos poucos motores, pois os componentes são fabricados manualmente a um custo muito elevado, e o objetivo é validar o conceito do motor desenhado e validado no computador. Esta fase está em processo de extinção, pois à medida que as ferramentas computacionais ficam mais potentes, a necessidade desses motores Alpha passa a ser menor.

A segunda fase, chamada Beta, utiliza componentes fabricados em ferramentais similares aos de produção, mas de capacidade limitada. Serve para validar os próprios ferramentais futuros, seus conceitos e métodos construtivos. Em um programa de motor novo, chega-se a construir mais de 100 motores nessa fase. E esses motores são utilizados para testes de durabilidade em bancada e testes abusivos que levam o motor à fadiga e destruição.

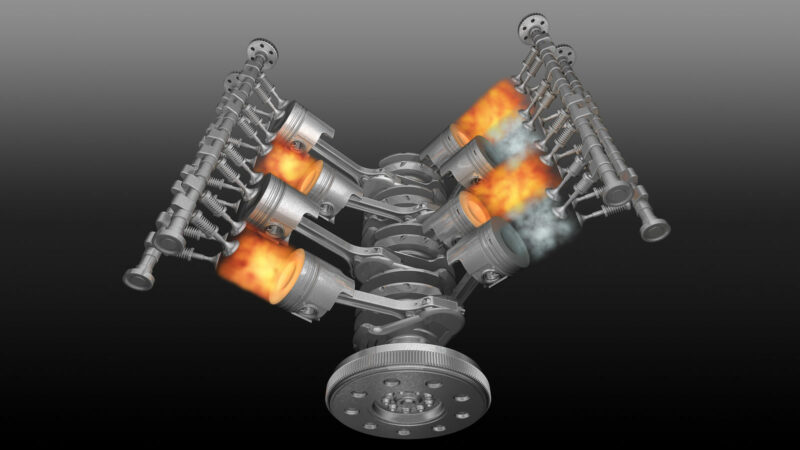

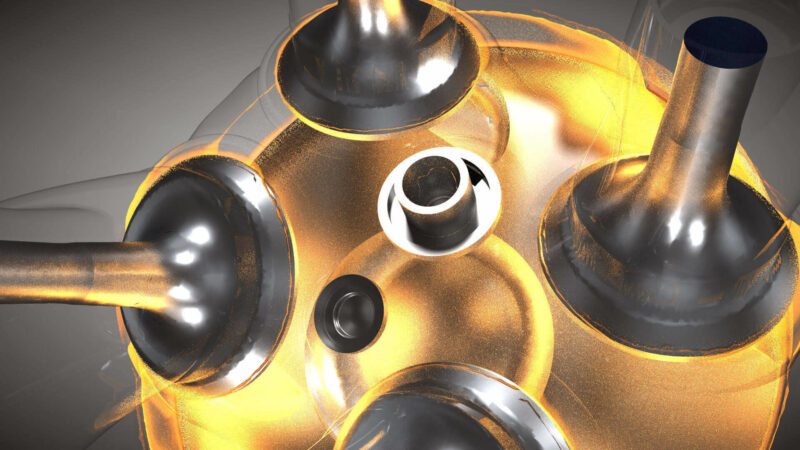

Ainda nessa segunda fase os engenheiros de dinamômetro definem as condições limites para uso futuro na calibração do motor no veículo. Um dos limites mais importantes é o resultado de torque versus o avanço de ignição. É sabido que quanto mais avanço de ignição, maior é o resultado de torque, até um certo limite de avanço. A partir desse ponto ocorre a estabilização ou até mesmo a redução de torque, e normalmente é esse ponto máximo de equilíbrio que é utilizado na calibração final.

Clique com botão esquerdo do mouse para ampliar a foto e ler a legenda

Os limites de rotação do motor, volume e ponto de injeção de combustível, pressão de admissão, temperatura de gases de escapamento, entre outros dados, são levantados e mapeados para servirem de referência aos calibradores de motor em veículo.

Todos esses valores são obtidos e monitorados por instrumentações específicas que medem pressão na câmara de combustão, temperatura das válvulas e sede de válvulas, temperaturas de gases de escapamento e do ar de admissão, temperatura do liquido de arrefecimento e calor rejeitado, temperatura do óleo do motor, e essa lista vai crescendo de acordo com a necessidade e complexidade do motor em desenvolvimento.

A terceira fase, chamada Gamma, são os motores que equipam os veículos protótipos, e nessa fase são construídos mais de 150 motores. Muitos ferramentais já são os definitivos de produção, e os ajustes são feitos com a resposta da montagem desses motores. Os testes de durabilidade em bancada e em veículo ocorre com motores dessa fase.

Os veículos protótipos com motores Gamma seguem para o time de calibração de motores em veículos. Esses engenheiros tem em mãos os dados limítrofes levantados em dinamômetros e fazem seu trabalho respeitando esses limites previamente definidos. O objetivo nesta fase é conseguir o melhor consumo de combustível, com o menor índice de emissão de gases, com o melhor desempenho e melhor dirigibilidade do veículo. São condições contrapostas e necessitam dedicação total de um grande time de engenheiros para obter os melhores resultados, e que estejam dentro das expectativas do gerenciamento do programa.

Todo esse trabalho é feito em pistas de testes e dinamômetros de chassi ou rolo na sede do fabricante, e em paralelo os veículos são levados para verificações em condições ambientais extremas, tanto em temperatura quanto altitude. Em programas para o Brasil utiliza-se a faixa de temperatura ambiente de -10 a +40 graus Celsius, e a altitude desde o nível do mar até 1.800 metros. As cidades preferidas para essas verificações são Teresina, no Piauí, onde de setembro a dezembro a temperatura durante o dia está sempre acima de 30 ºC; São Joaquim, em Santa Catarina, para baixas temperaturas; e Campos do Jordão, em São Paulo, para altitude.

Após a finalização da calibração em suas duas fases (dinamômetro e veículo), os veículos de durabilidade são atualizados e acompanhados por testes que duram quatro a seis meses Somente após essa maratona que o veículo é submetido à certificação junto à Cetesb e ao Inmetro e a partir daí entra em produção atendendo as legislações de emissões e a expectativa de durabilidade para o cliente final.

Remapeamento ou remap

Em síntese, o remapeamento é feito por um grupo de engenheiros ou mecânicos muito experientes que não dispõem de todos os parâmetros acima em mãos, mas procuram extrair maior potência dos motores através de modificações na calibração básica desenvolvida pelo fabricante, extrapolando os limites desconhecidos.

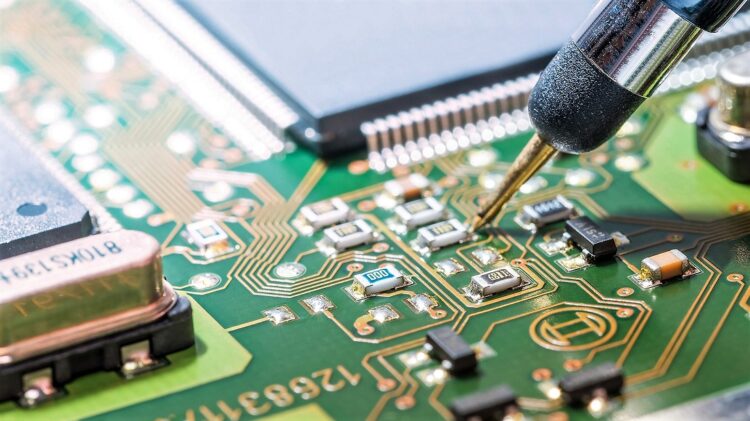

A unidade de controle do motor, normalmente batizada de ECM (electronic control module) ou ECU (electronic control unit) carrega o software de gerenciamento do motor, e nesse software está gravada a calibração final desenvolvida pelos engenheiros do fabricante. Em geral, cada fabricante tem seu software próprio e utiliza a ECM de um fornecedor como Bosch, Marelli ou outro para fazer o gerenciamento. E esses dados estão geralmente criptografados.

Mas nesse mundo da eletrônica e computadores, tudo que está bloqueado é passível de ter a chave criptográfica quebrada, dependendo apenas da competência e perseverança do cidadão que se dispõe a isso. E é exatamente aí que começa o remapeamento.

No Brasil podemos contar nos dedos das mãos a quantidade de indivíduos que têm ferramentas e capacidade para extrair o software de um veículo qualquer, quebrar seus códigos, identificar onde estão os parâmetros que foram inseridos pelo calibrador, e alterá-los. Muitos acabam buscando os códigos já decifrados por preparadores no exterior. Essas alterações de parâmetros são feitas aleatoriamente sem levar em consideração aqueles limites que o fabricante identificou nos testes prévios de dinamômetro.

As modificações buscam apenas melhorar o desempenho, e isso vai sendo medido em dinamômetro de rolo onde é registrado a potência na roda do veículo. Aumenta-se o avanço aqui e ali e mede-se o resultado de torque e potência na roda. O mesmo acontece com a injeção de combustível, pressão do turbo, e por aí vai, Até que o resultado seja satisfatório e por sorte não quebre o motor ou outro componente nesse caminho de experimentação. Algumas dessas experiências alteram apenas a curva de resposta do pedal do acelerador, e o motorista é iludido achando que a potência aumentou, quando na verdade mudou apenas a relação entre o curso do pedal do acelerador e a abertura da borboleta de admissão.

A sorte conta muito nessa fase, pois o indivíduo que está fazendo essa modificação não conhece os limites do motor e seus periféricos, pode até ter uma boa noção de mecânica e de eletrônica, mas com certeza não sabe se os dados da calibração original já não eram o máximo recomendável para o material dos pistões ou válvulas, por exemplo.

O remapeamento estágio 1 não modifica componentes mecânicos, já os demais níveis fazem alterações mecânicas como mudança de coletor e tubo de escapamento, removem o catalisador assim como outros sistemas de tratanento de gases de escapamento, modificam filtro de ar, aumentando substancialmente os níveis de emissões. Em motores turbocarregados as alterações em estágio 1 consideram também o aumento da pressão de trabalho do turbo, sem a certeza que os limites não foram ultrapassados. Nos estágios superiores pode ocorrer a troca desse componente por um maior, aumentando ainda mais a pressão de trabalho.

Adicionalmente, os motores turbocarregados com coletor de admissão em plástico têm limitação de pressão dada pela construção do coletor, e muitas vezes esses limites são desconhecidos pelos preparadores, podendo gerar fissuras com custo de reparação elevado.

Legalidade

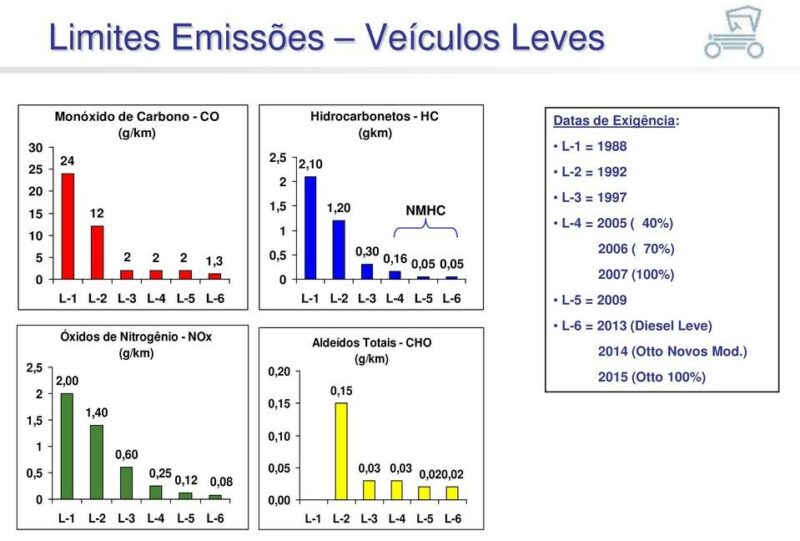

No Brasil só existe legislação para nível de emissões de carros novos, portanto os carros usados não são controlados, liberando assim para que os sistemas de controle de emissões de gases como catalisador, válvula de recirculação de gases de escapamento (EGR, a sigla em inglês) ou sistema de filtragem de material particulado (DPF, diesel particulate filter)) possam ser removidos e obter mais potência pela simples eliminação das restrições de escapamento.

Por outro lado, alguns remapeamentos liberam a trava de rotação máxima do motor ou velocidade máxima do veículo, que originalmente é limitada devido à sua capacidade de frenagem ou pelo índice de velocidade dos pneus, deixando assim o carro com a insegurança de frenagem, caso os freios não sejam modificados, ou se os pneus não forem substituídos de acordo.

Existe também a ignorância com relação ao seguro do veículo, pois todo carro alterado em relação às suas condições originais está fadado a não receber a indenização da seguradora em caso de sinistro.

Em síntese, o remapeamento dos parâmetros de gerenciamento do motor aumenta o nível de emissão de gases, deixando o carro ilegal perante a legislação, prejudica o consumo de combustível e torna o carro inseguro, pois além da liberação do limite de velocidade, os sistemas de controle de estabilidade e tração também são afetados.

Vale a pena?

Depende. Se o objetivo é participar de eventos em autódromos ou kartódromos a proposta é válida e pode trazer muita diversão ao motorista, com a cautela e entendimento de que a durabilidade de todo conjunto está comprometida. Porém, se for carro de uso diário, o risco pode não valer a pena. Dificilmente o calibrador da esquina terá tempo e recursos para verificar o funcionamento do carro em altitudes, ou verificar possíveis falhas nas condições extremas de temperatura ambiente. E isso poderá trazer surpresas desagradáveis em uma viagem de férias com a família.

Enquanto o fabricante do veículo oferece até cinco anos de garantia, os preparadores não oferecem mais do que 3 meses — ou 3 metros de garantia a partir da porta da oficina. Os possíveis danos aos sistemas de câmbio, embreagem, cardã e semiárvores, devido ao aumento da potência, não serão considerados, e muitas vezes o cliente não é alertado desse risco.

GB