Olá, pessoal, sigamos para a segunda parte deste artigo. Para quem não viu a Parte 1, é só clicar aqui.

Injeção de plástico

Reduzir o peso de um veículo é quase sempre desejável, e a substituição de peças metálicas por plásticas em peças de menor compromisso mecânico pode representar um ganho de quase 80% em redução de peso, uma vez que geralmente estamos falando de polímero PA6 com densidade de 1,16 g/cm³, face ao aço que possui densidade de 7,85 g/cm³. A evolução das propriedades destes polímeros chegou a tal ponto que hoje é possível, inclusive, utilizá-las em algumas peças do motor ou no seu cofre Na foto de abertura podemos ver o notor de um Renault Sandero R,S., perceba a quantidade de plástico. material onipresente nos motores atuais.

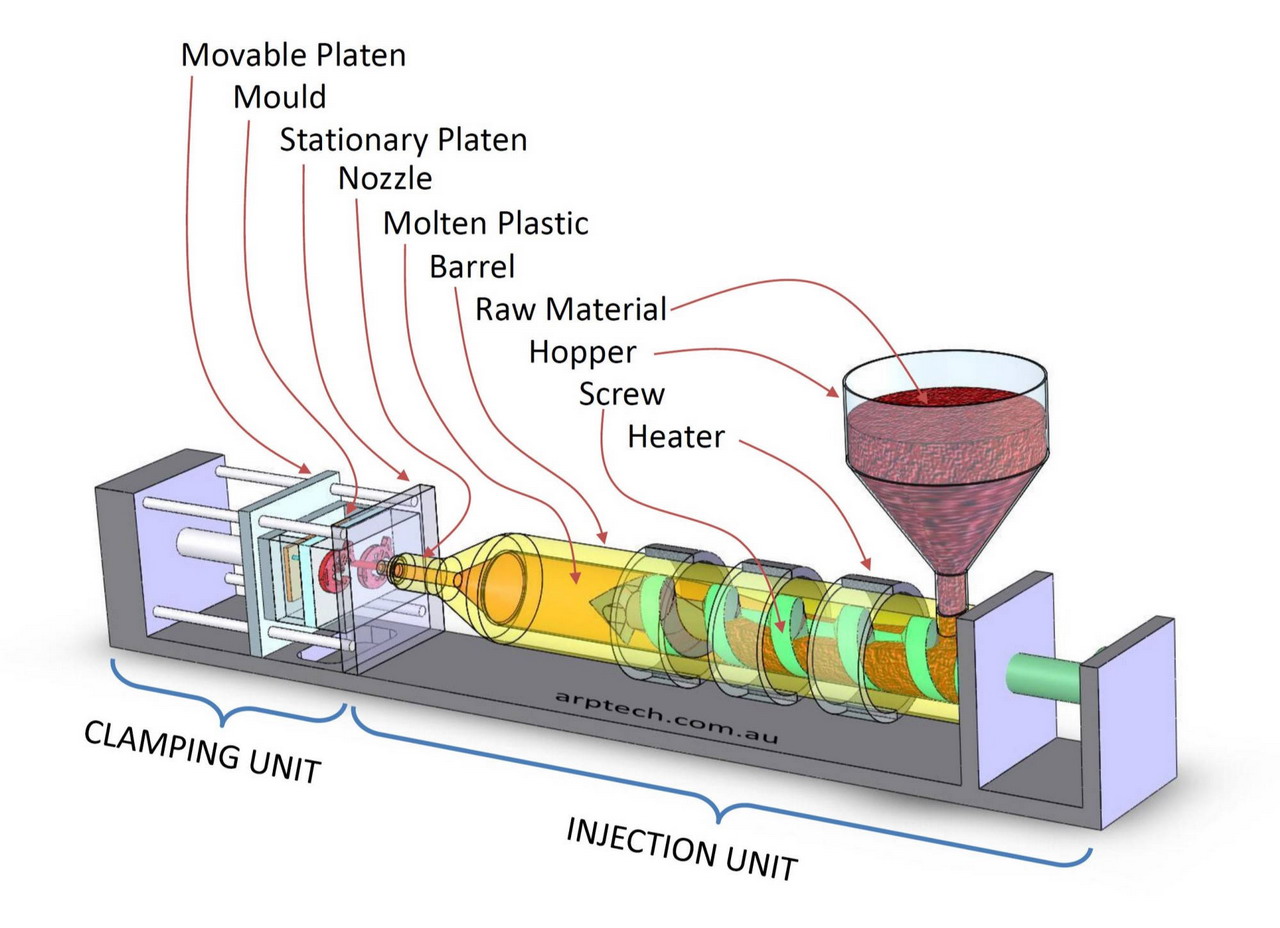

Várias peças podem ser fabricadas dessa forma, por exemplo o coletor de admissão, a tampa de válvulas e o duto de ar sujo. As principais vantagens são a redução de custo e de peso quando comparamos com a peça metálica, como explicamos na introdução. O principal processo de fabricação dessas peças é a injeção plástica. De forma simplificada uma resina termoplástica, ou grânulos plásticos são inseridos em um funil que guia esse material até uma injetora. É nesse local que o material é fundido, devido ao atrito com a rosca da injetora e por resistências elétricas. O plástico fundido é então injetado em um molde com o formato final da peça.

Usinagem

Trata-se do processo de fabricação mais complexo e caro de um motor. Na usinagem, o material é removido da peça bruta por uma sorte de ferramentas de corte, até que a peça final esteja com as cotas dimensionais estabelecidas pela Engenharia de Produto. Basicamente, todos os subsistemas de um motor passam por algum tipo de usinagem, esse processo consegue atingir níveis micrométricos de tolerância, em parte uma razão pela qual os motores atuais estão mais confiáveis e eficientes do que nunca. Existem vários tipos de usinagem, alguns exemplos são: fresamento, torneamento, furação, retificação, aplainamento e brunimento.

No torneamento, a peça gira e a ferramenta de corte permanece parada. É utilizada para peças de formato cilíndrico, como por exemplo os munhões e moentes de um virabrequim. Já no fresamento, o contrário ocorre, a peça permanece estática e a ferramenta de corte gira, retirando o material excedente.

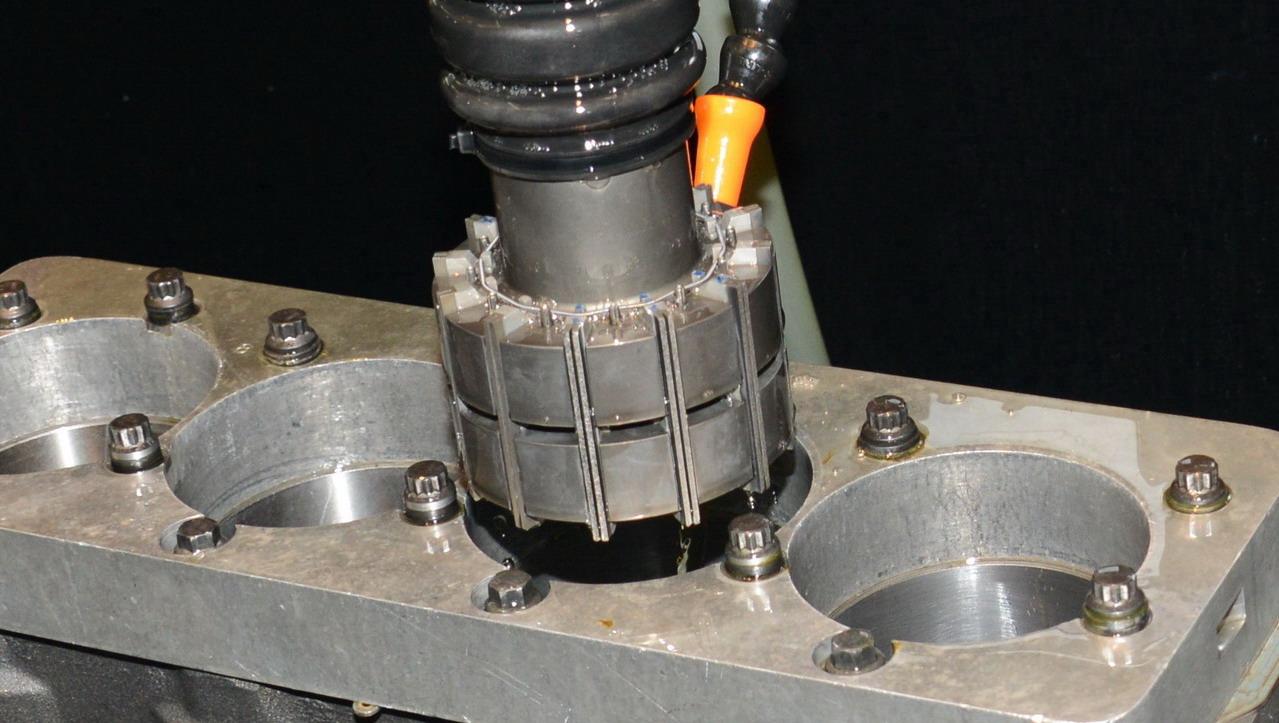

O brunimento é um processo bastante específico e controlado. Nele, uma ferramenta constituída de grãos abrasivos entra em contato com a peça girando e fazendo um movimento vertical oscilante de subir e descer. Esse processo gera pequenos riscos controlados na camisa, essa textura é usinada nas camisas do cilindro, com formas conhecidas e calculadas para ajudar na lubrificação entre pistão e cilindro.

Montagem

Na linha de montagem, todas as peças fabricadas pelos processos anteriores são montadas para dar origem ao motor completo. Existem vários processos de montagem mas em um motor o processo mais utilizado é o aparafusamento, para além deste também temos peças coladas, prensadas, encaixadas e soldadas.

Aparafusamento: O aparafusamento serve para unir duas ou mais peças através de uma força de união gerada por um elemento de união: o parafuso. As grandes vantagens das uniões parafusadas são a simplicidade de design e a padronização, afinal o mesmo tipo de parafuso pode ser utilizado para peças diferentes. Ele também facilita a posterior manutenção do motor, afinal, é possível desmontar e remontar as peças quando for necessário. Na linha de montagem, o parafusamento oferece a possibilidade da automatização e os apertos podem ser rastreados, ou seja, é possível extrair a curva de aperto de cada um dos parafusos caso o motor apresente algum problema no cliente final.

CURIOSIDADE: Você sabia que alguns parafusos do motor do carro são apertados a tal ponto que ultrapassam seu limite de escoamento, assim, não podem ser reutilizados. A intenção de levar o parafuso até este limite é que nesta região, todos os parafusos estão numa região mais estável de suas propriedades, inclusive entre seus pares, portanto melhorando a tensão de contato das peças que estão unindo.

Colagem

Este processo vem ganhando espaço nos motores principalmente por seu nível de automatização e custo de fabricação. Ao invés de utilizar juntas de borracha para vedar o motor, um robô aplica uma cola específica nas peças que garante a vedação. Com a colagem, é possível unir peças de materiais diferentes sem usinagem de canais ou fabricação de peças extras (juntas, gaxetas), o custo é mais baixo do que produzir uma junta de borracha e o processo também oferece uma maior possibilidade de design. A desvantagem óbvia é a dificuldade de manutenção, ao desmontar a peça, é necessário limpar e reaplicar a cola.

Há quem diga que os motores atuais de tão confiáveis, estão melhores com a cola ao invés das juntas, mas é certo que uma eventual manutenção além de mais trabalhosa dificilmente atingirá a mesma qualidade que o motor de fábrica, ao contrário do que aconteceria com uma junta tradicional. Além disso, a sensibilidade da junta e os cuidados no processo o tornam complexo na fase de definição dos processos: A cola deve ser aplicada com controle de temperatura e pressão (para controle dimensional do cordão), além de rigor absoluto na limpeza das superfícies, que não podem conter pó, resíduos de fabricação, umidade ou qualquer resquício de óleo, sob risco de má aderência e vazamentos.

Prensagem

A prensagem é um tipo de montagem por interferência que pode ocorrer com ou sem cola. Uma ogiva com cota controlada insere a peça no alojamento, mede o esforço de prensagem e garante que exista a interferência entre as peças. Esse processo é muito utilizado para montar selos em galerias. Esses furos são utilizados para que as ferramentas de usinagem consigam acessar o interior da peça e precisam ser vedados após o motor pronto. Os selos também já foram intitulados de válvula de emergência para quando a pressão do circuito aumentasse, eles fossem os fusíveis do circuito. Honestamente, até procurei nos materiais técnicos mas nunca encontrei esse compromisso listado como vital no dimensionamento.

LEV7