Quando o assunto é poluição, existe sempre a polêmica de “quem polui menos”, do ciclo do carbono e a chamada “histeria carbônica” (termo cunhado pelo Fernando Calmon e sempre repetido pelo Bob Sharp — visão essa que compartilho) e um dos assuntos mais discutidos é relativo à poluição dos motores de ciclo Diesel, em especial de uso automobilístico.

Trata-se de um assunto abordado na maior parte das vezes de maneira ideológica, onde existe um ferrenho combate aos combustíveis fósseis e, de uma maneira bastante intransigente, aos motores de ciclo Diesel em automóveis, uma vez que na Europa há países com mais da metade da frota queimando diesel.

Esse texto está bem longe de ser técnico, até porque ficaria muito cansativo e o autor dessas linhas não possui a formação técnica para discorrer sobre detalhes técnicos, mas tem o objetivo de apresentar um pouco das emissões diesel e as estratégias adotadas pelos fabricantes de veículos e motores Diesel visando a sua redução, enfocando motores de maior porte usado em veículos comerciais.

Ao contrário do ciclo Otto, onde o combustível é injetado em proporções visando a estequiometria ideal, no Diesel o ar é comprimido dentro do cilindro atingindo elevadas temperaturas. Neste momento, o combustível é injetado e em decorrência da temperatura do ar no interior da câmara, inicia o processo de combustão num processo onde há o excesso de ar.

Considerando que o ar é altamente comprimido no interior do cilindro e que o poder calorífico do diesel é superior ao da gasolina e do álcool — principalmente deste, mais uma razão que inviabiliza o “caminhão a álcool”—, temos no ciclo Diesel um elevado rendimento térmico, rendimento este que representa a quantidade de energia contida no combustível convertida em energia mecânica.

Por causa dessas particularidades, as emissões diesel são bastante diferentes das emissões dos motores de ciclo Otto. Nos motores a gasolina há a predominância de emissão de hidrocarbonetos (HC) de cadeia aromática e monóxido de carbono (CO). No ciclo diesel, por outro lado, há a predominância dos óxidos de nitrogênio (NOx, que compreende o NO, monóxido de nitrogênio, e o NO2 , o dióxido de nitrogênio) e material particulado (fuligem, a popular ” fumaça preta”).

Uma questão bastante relevante no quesito emissões e era especialmente grave no caso do diesel é a emissão de óxidos de enxofre, extremamente prejudiciais a saúde. Essa questão era crítica porque o diesel possuía uma elevada quantidade desse componente. No passado o diesel possuía 2.000 partes por milhão (ppm) de enxofre, hoje foi reduzido para apenas 10 ppm.

Comparado com o ciclo Oto, o Diesel até recentemente era muito mais “sujo” que a gasolina, entretanto os motores Diesel tiveram um salto grande em termos de tecnologia e hoje são tão limpos quanto os melhores motores de ciclo Otto.

Contudo, na Europa existe uma massiva campanha contra o diesel: o carro a diesel que era visto como menos nocivo ao meio ambiente devido a menor emissão de CO2, melhor aproveitamento térmico e a não emissão de hidrocarbonetos, passou a ser visto como vilão em decorrência dos óxidos de nitrogênio e do material particulado e atualmente existe uma extensa e massiva campanha contra o diesel no Velho Mundo, mesmo ignorando a redução para níveis quase zero de NOx e material particulado dos motores modernos e a razão principal é a incapacidade de suprir quantidades crescentes de diesel demandado pelos automóveis, transparecendo existir viés ideológico por trás da questão ambiental. No ano 2000, de acordo com a ACEA (Associação Europeia dos Fabricantes de Veículos) 32,8% dos 14,31 milhões de carros novos vendidos na União Europeia eram movidos a diesel, enquanto que no ano de 2014, esse valor subiu para 53,6% dos 11,66 milhões de carros.

O país europeu que mais consumiu carros a diesel em 2014 em termos porcentuais foi Luxemburgo, com 72% dos 49,79 mil carros vendidos.

ESTRATÉGIAS DE CONTROLE DE EMISSÕES, QUALIDADE DO DIESEL

(http://coopa.coop.br/)

A melhoria na qualidade do diesel foi fundamental para a queima mais limpa do combustível nos motores. A elevação do número de cetanos do diesel (velocidade de queima do combustível na câmara, do momento da injeção na câmara à queima total; quanto maior o número, maior a velocidade de queima) permitiu uma queima mais completa do combustível e juntamente com a eliminação a quase zero do enxofre na formulação do combustível praticamente eliminou as emissões de óxidos de enxofre, grandes responsáveis pela chuva ácida.

No Brasil existe hoje dois tipos de diesel: o diesel comum com 42 cetanos e até 500 ppm de enxofre (o chamado S-500, antigamente conhecido como diesel metropolitano, vendido nas capitais), e o S-10 com 48 cetanos. Existe também o diesel Podium de 51 cetanos.

O antigo diesel interior, chamado de S-1800 (1.800 ppm de enxofre) deixou de ser comercializado para uso rodoviário.

Além dos inconvenientes e da toxidade dos óxidos de enxofre no ambiente, a presença de combustível com enxofre nos motores de ciclo Diesel modernos criaria um problema de apodrecimento do sistema de escapamento como um todo (incluindo os catalisadores): com os sistemas de oxi-redução presente nos escapamentos dos modernos motores Diesel, os óxidos de enxofre oriundos da queima do combustível invariavelmente se transformaria em ácido sulfúrico dentro do escapamento!

MELHORIAS NA INJEÇÃO DE COMBUSTÍVEL

Antigamente a injeção de combustível nos motores a diesel empregava bombas injetoras mecânicas, seja no sistema Bosch (em linha, por pistões), seja as rotativas do tipo CAV.

(www.olx.com.br)

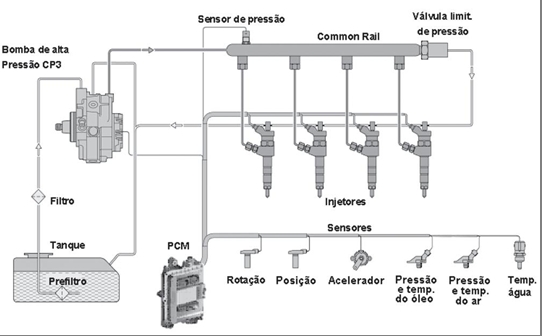

Hoje, eletrônica nos motores Diesel permitiu um elevado grau de precisão na injeção de combustível no motor. Os sistemas de injeção eletrônica de diesel do tipo “common rail” permite uma injeção sob altíssima pressão na câmara (valores que podem chegar a até 2.100 bar!), permitindo múltiplos pulsos de injeção (chega-se a 5 injeções por ciclo, com milissegundos de diferença entre os pulsos) e isso permite uma queima uniforme do combustível. Somente isso já tem-se uma redução drástica na emissão de particulados e o melhor aproveitamento do combustível, melhorando o desempenho do motor.

(http://4.bp.blogspot.com)

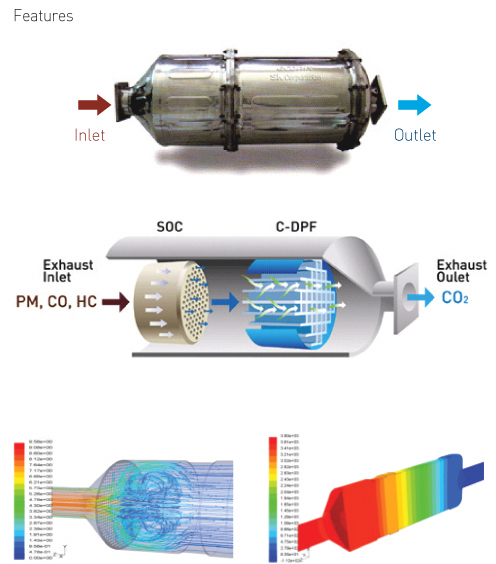

DIESEL OXIDATION CATALYST , OU CATALISADOR DE OXIDAÇÃO DIESEL

Montado antes do filtro de partículas (ou então em uma única peça conjugada), o catalisador de oxidação é o responsável pela oxidação dos gases e material particulado emitidos pelo sistema de escapamento. É o primeiro sistema por onde os gases serão efetivamente tratados.

(http://daejimetal.en.ec21.com)

FILTRO DE PARTÍCULAS (OU DPF – DIESEL PARTICULATE FILTER)

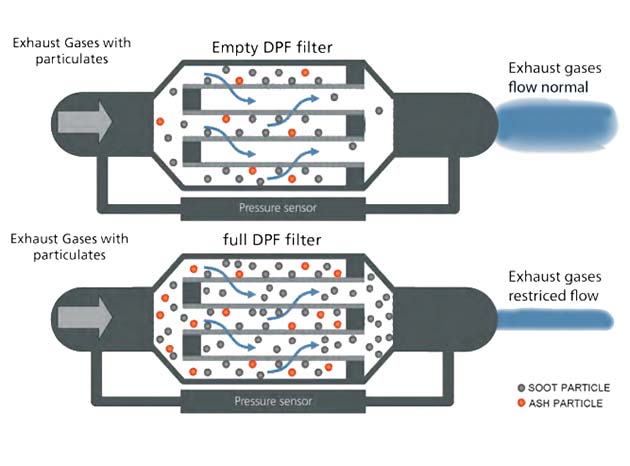

Para o controle de emissão do material particulado residual, emprega-se um filtro de partículas que atua como uma “armadilha” para a fuligem.

(http://www.2max.eu)

Quanto ocorre a saturação do filtro por excesso de partículas, a própria eletrônica do motor se encarrega de proceder à limpeza, num processo conhecido por “regeneração”. Nesta situação, o motor passa a trabalhar com uma temperatura mais alta nos gases de escape visando “queimar” as partículas internas no filtro de partículas. Após algumas centenas de milhares de quilômetros entretanto, pode ocorrer do sistema de regeneração de gases não ser mais o suficiente para manter o filtro de partículas limpo, tornando-se necessário a remoção e limpeza do filtro e em alguns casos, até mesmo sua substituição.

Veja no vídeo abaixo um dos problemas que levou a uma revocação (recall) nos Estados Unidos: o motor International Powerstroke V-8 de 6,4 litros que equipou a F-250, durante o processo de regeneração do filtro de partículas, tinha um aquecimento tão grande que o escapamento virava um maçarico!

http://www.youtube.com/watch?v=FDyQZishJWw

CONTROLE DOS ÓXIDOS DE NITROGÊNIO

Para controle de emissões de óxidos de nitrogênio (NOx), os fabricantes de veículos e de motores recorreram a duas estratégias distintas para o atendimento dos limites de emissões estabelecidos pelo EPA 2010 (EPA é a Agência de Proteção do Meio Ambiente dos Estados Unidos) e para as normas Euro 5 (atualmente em vigor no Brasil). Dessa maneira, os fabricantes, além dos filtros de partículas, tiveram de recorrer ao pós-tratamento de gases de escapamento ou então a recirculação desses gases conjugados a catalisadores.

PÓS-TRATAMENTO DE GASES

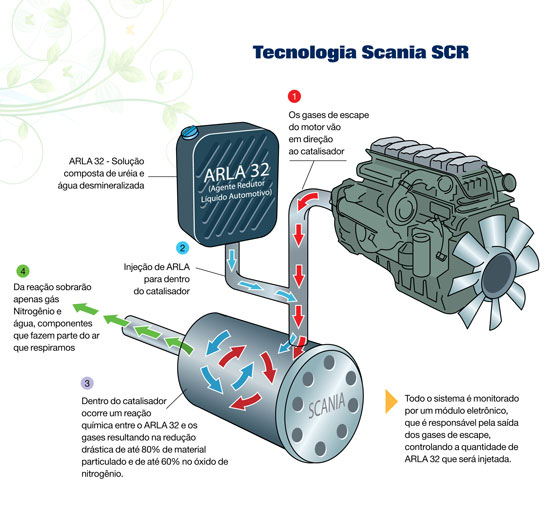

Estratégia adotada por quase a totalidade dos fabricantes e veículos comerciais e motores Diesel de maior porte, o pós-tratamento de gases consiste na adição de amônia, um agente redutor, retirando o oxigênio das moléculas de NOx, transformando-as em N2 (nitrogênio) e H2O (água).

Trata-se de um sistema simples que consiste basicamente em um reservatório do liquido redutor (no caso, ureia a 32%, que no país chamamos de Arla 32) que conjugado com a eletrônica do motor, injeta pequenas quantidades desse líquido no sistema de escapamento, antes do catalisador de redução seletiva e é nesse catalisador que, sob altas temperaturas, ocorre a redução do óxidos de nitrogênio em elementos inertes (N2 e vapor d´água). Arla é acrônimo de Agente Redutor Líquido de Óxidos de Nitrogênio Automotivo.

(http://www.scania.com.br)

O consumo de Arla 32 situa-se na casa dos 4 a 6% do volume consumido em diesel.

Em caso de esvaziamento do tanque de Arla, o motor entra automaticamente em modo de segurança e há queda de potência, visando obrigar o motorista a completar o reservatório. Entretanto, o “jeitinho brasileiro” eliminou essa questão e infelizmente tem muito caminhão rodando com água no reservatório destinado ao Arla e outros, com uma gambiarra eletrônica que não deixa o motor rodar em modo de segurança.

Alguns sistemas são chamados de “closed loop” quando existe um sensor na saída do catalisador SCR que mede a quantidade de óxidos de nitrogênio e assim controlando a quantidade de Arla injetada no sistema. Os sistemas “open loop” por sua vez não apresentam esse controle e a injeção de Arla se dá conforme uma programação.

Alguns catalisadores SCR possuem também uma colmeia denominada AOC (Ammonia Oxidation Catalyst – catalisador de oxidação de amônia), visando eliminar a amônia dos gases de escapamento.

RECIRCULAÇÃO DE GASES DE ESCAPAMENTO (EGR – EXHAUST GAS RECIRCULATION)

O uso da recirculação de gases de escape praticamente só é empregado por fabricantes de comerciais leves e no caso de veículos pesados, apenas a MAN e a Navistar-International Engines empregaM o referido sistema.

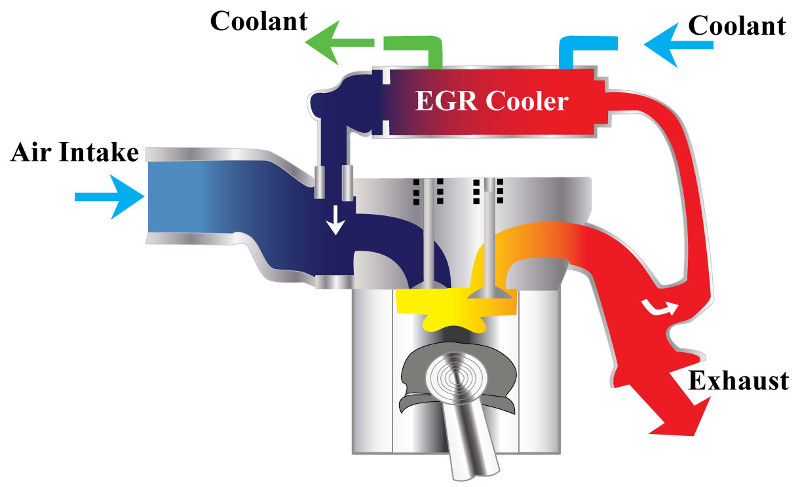

Os sistemas EGR consistem numa válvula que permite a recirculação de parte dos gases de escapamento carregados de NOx, CO e outros componentes para a admissão do motor (e a câmara de combustão), participando novamente do processo de combustão, mas de maneira coadjuvante.

Surgido no começo dos anos de 1970, os sistemas de recirculação de gases de escapamento visavam reduzir a temperatura da câmara de combustão com a adição de elementos inertes e, assim, reduzindo a emissão de óxidos de nitrogênio. Havia uma pequena melhoria no desempenho do motor uma vez que as válvulas EGR reduziam as perdas de bombeamento, típicas do ciclo Otto.

No ciclo Diesel, as válvulas EGR têm o mesmo objetivo e visam reduzir, através da redução da temperatura da câmara de combustão, as emissões de NOx, e para este processo ser ainda mais eficiente, os gases recirculados são arrefecidos em um trocador de calor com o sistema de arrefecimento do motor.

Contudo no Diesel, a redução da temperatura da câmara de combustão causa um efeito colateral: a maior emissão de material particulado, pois a menor temperatura dos gases de escapamento por sua vez inibe a eficiência na regeneração do filtro de partículas. Aliado a isso, recircular gases representa também recircular “sujeira” do processo de combustão, ou seja o motor trabalha mais “sujo”. Por isso, uma maior quantidade de lubrificante, de boa qualidade, é requerida para que o motor trabalhe limpo. Essa maior emissão de material particulado, decorrente da queima incompleta do diesel também incorre em maior consumo de combustível e sobrecarga do filtro de partículas, que passa a requerer constantes regenerações para se manter operante corretamente.

Uma característica dos motores com sistema EGR consiste na maior cilindrada para gerar uma potência semelhante a outro, de menor cilindrada, em decorrência dos elementos inertes introduzidos na câmara de combustão.

AS OPÇÕES DE CADA FABRICANTE

(http://www.cumminseurope.com)

Para atender às normas Euro 5 e EPA 2010 (as principais em vigor no mundo), fabricantes de motores de maior porte e caminhões mais importantes caminharam em direção ao uso do sistema de redução seletiva (SCR). A Ford nos motores Powerstroke 6,7-L (projetados e construídos pela empresa), Cummins, Paccar Mercedes-Benz, Volvo e Scania escolheram esse sistema dada a sua menor complexidade e a maior robustez.

A MAN (atualmente parte do Grupo Volkswagen) e a Navistar adotaram a estratégia de empregar EGR + catalisador de oxidação de diesel conjugado com filtro de partículas. Na MAN, o sistema foi bem sucedido, e os caminhões da empresa continuam tendo a mesma reputação de quando empregavam os tradicionais motores Cummins e MWM. Contudo na Navistar (fabricante dos motores International — atualmente chamados de Maxxforce — e MWM), o uso do EGR incorreu em diversos problemas.

Depois de anunciar a chamada “Navistar in cylinder solution” em 2009, a empresa deu uma guinada em 2012 e anunciou que seus motores Maxxforce passariam a empregar a tecnologia SCR para atingir as metas de emissões estabelecidas pela normas americanas de 2010.

No futuro quando forem implementadas as normas Euro 6 e EPA 2017, provavelmente não será possível dispensar todos os sistemas de controle de emissões possíveis para atender as exigências das autoridades, uma vez que como já foi abordado, existe um lobby para banir o diesel na Europa, muito mais em função da elevadíssima demanda desse combustível do que das emissões propriamente dito (que comparativamente aos motores de ciclo Otto, estão em pé de igualdade — mas sem o mesmo rendimento térmico e menor consumo do diesel).

Hoje o diesel ainda é a única solução viável para movimentar motores que exijam altos rendimentos e necessitem de robustez e consumo comedido, tanto para autonomia quanto para a viabilidade econômica. E a indústria, até agora tem respondido de maneira assertiva às exigências cada vez maiores em termos de emissões.

DA