De comum acordo com a direção do AE, resolvi esticar um pouco mais o assunto dos pneus e sua história ao sentir que faltou algo nas duas matérias que escrevi a respeito (primeira e segunda), daí o presente complemento

Perda de memória histórica é uma questão perturbadora principalmente na sociedade latino-americana.

Em geral, temos a tendência a considerar o que passou como ultrapassado, desnecessário, o famoso “já era”. Em várias áreas do cotidiano e do conhecimento humano, muitas vezes, é uma postura imatura.

Entretanto, “Conhecer e ser capaz de tomar posição perante os acontecimentos passados é a única possibilidade de construir um futuro que tenha sentido. Não se pode educar sem memória”. (Papa Francisco).

Na época em que a SAE International (originalmente Society of Automotive Engineers) publicou na sua revista Automotive Engineering International os artigos de William J. Woehrle (traduzidos e postados nas duas matérias anteriores nesta coluna), eu já trabalhava com testes e avaliações veiculares. Pneus já eram para mim componente importante nessa atuação profissional, mas foi somente cerca de um ano e meio depois que entrei para esse mundo e passei a vivenciar suas técnicas e tendências no lado de dentro.

Assim, sem pretensão de educar ou formar ninguém, permita-me acrescentar umas poucas informações à história deste item tão importante em nosso dia a dia.

Fabricação, materiais e processos de desenvolvimento

Assim como no século passado muito se progrediu nos materiais e processos de fabricação, o século atual é, até o momento, o do aprimoramento daquilo que já se conhecia profundamente. Ou seja, fazer e obter muito mais dos mesmos conceitos.

A digitalização e automação tomaram realmente conta daqueles processos que pareciam ser apenas manualmente executáveis. A computação e a eletrônica fizeram com as máquinas e a produção algo semelhante ao que fizeram nos veículos. Tornaram viáveis, eficazes e mais precisos sistemas antigos que eram meramente mecânicos.

Vejamos então as etapas de produção e suas evoluções.

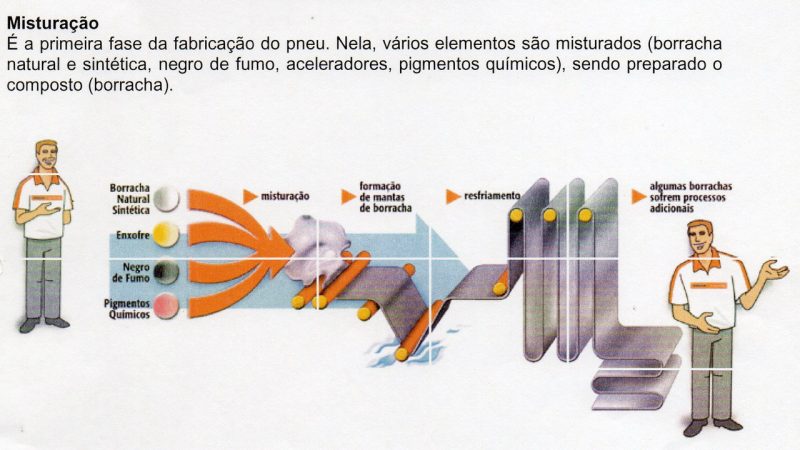

É certo que o misturador Banbury, criado em 1916, continua lá; trabalhando em altíssimas temperaturas e pressões, é fundamental para misturação adequada dos componentes.

Acontece, no entanto, que os materiais que chegam até ele agora são muito mais minuciosa e precisamente calibrados, pesados, depois de terem sido quimicamente pesquisados e testados. Também as perdas de material no processo são agora muito menores.

Mas o que sempre se obtém são placas de material negro e viscoso, a borracha em estado plástico, e resultado da mistura de componentes químicos diversos, não só borracha propriamente como muitos imaginam.

A utilização da borracha de origem vegetal (da seringueira) como componente na mistura é mais presente quando se busca maior resistência aos esforços e menor geração de calor; fatores fundamentais, por exemplo, nos pneus para veículos comerciais (caminhões, ônibus, etc.). Praticamente todas as fabricantes de pneus têm sua própria plantação e pesquisas nessa área agrícola.

Já a borracha sintética (como vimos, de origem no petróleo) é mais requerida quando o mais desejado é a maior capacidade de tração e a maior resistência ao desgaste. Aqui a aplicabilidade é mais voltada para os automóveis e veículos leves.

O negro de fumo, pigmento preto de aproximadamente 99% de carbono amorfo, continua sendo o elemento estrutural principal na composição dos materiais que serão aplicados nas diversas partes do pneu. A elegância da cor preta continua e parece que perdurará por longo tempo.

Entretanto, uma evolução marcante veio com o advento dos chamados “pneus verdes” (leia-se ecologicamente corretos) e a utilização de sílica em sua composição.

A sílica, ou dióxido de sílica, é um derivado da areia e passou a substituir parte do negro de fumo na busca por maior eficiência energética por meiio da melhor dissipação de energia (calor). Mas tem consequências quando aplicada isoladamente, que veremos adiante.

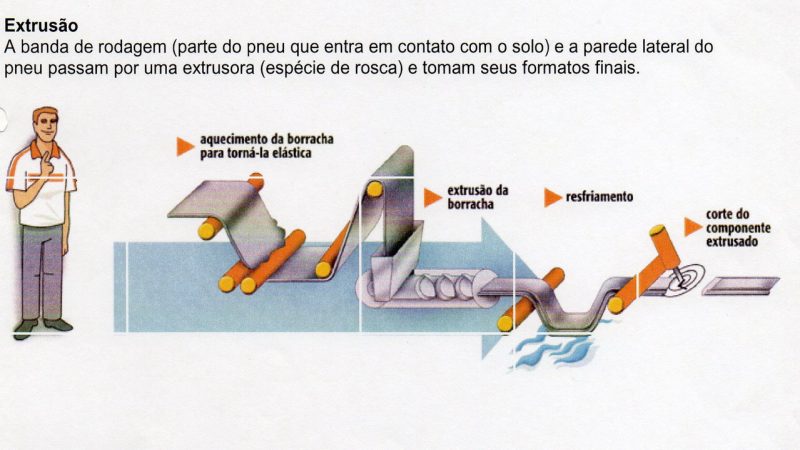

Conforme a composição de componentes químicos originalmente definida, o resultado da misturação será aplicado em determinada parte da construção do pneu e a borracha viscosa e plástica segue para uma determinada linha paralela de produção. Há enormes diferenças de material nas diversas partes que compõem um pneu pronto. O processo usa a extrusão também continua lá..

Aqui ainda são produzidas da mesma forma, e cortadas em tiras, as borrachas que são enviadas para a linha de construção do pneu. Entretanto, já há quem altere parte deste processo.

Em vez de tiras que terão pontas emendadas na construção da banda de rodagem, flancos e liner (revestimento interno impermeável ao ar), um processo alternativo, por exemplo, é o da Dunlop, do grupo Sumitomo Rubber, em que as tiras são produzidas para serem depois enroladas como carretel.

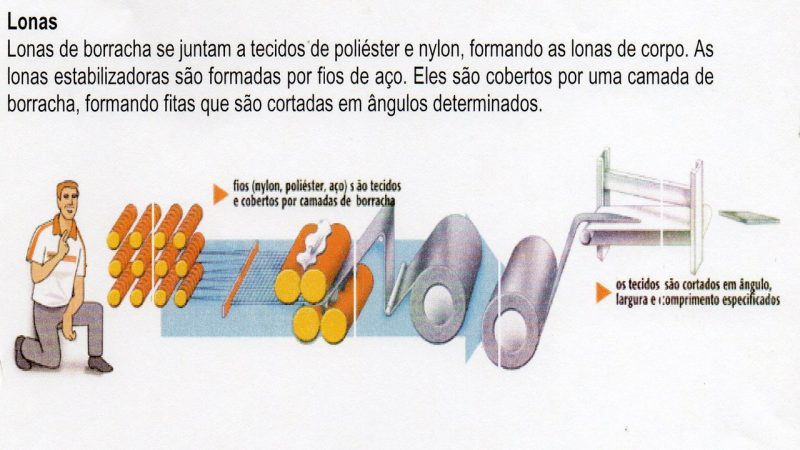

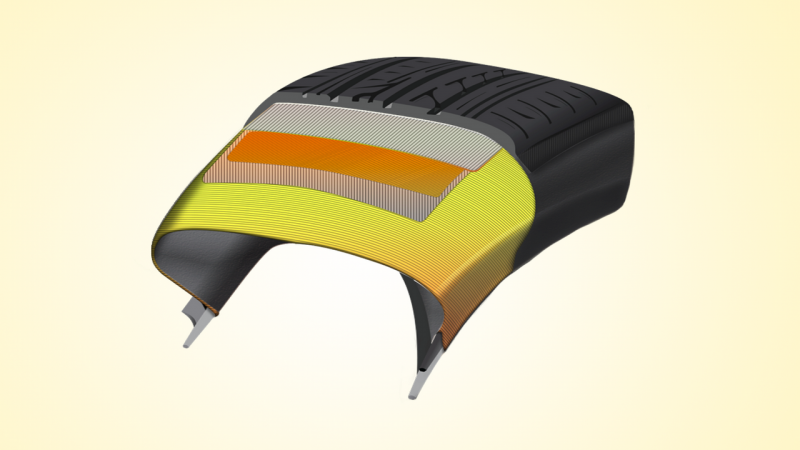

Outra máquina importante que continua lá é a calandra e seu processopara construção das lonas do pneu.

As borrachas que revestem e aderem os fios (nylon, poliéster, rayon) nas lonas de corpo também são produzidas e cortadas em tiras, mantendo-as separadas entre si. O mesmo processo é usado para as lonas estabilizadoras e seus fios de aço, mas em outra linha de produção.

Nos dois casos, elas são cortadas em ângulos para, quando forem enroladas no tambor de construção, evitar maior concentração de massa na emenda e com isto maior batimento no solo.

Aqui também há algumas diferenciações entre os fabricantes, pois a essência e qualidade estará na emenda das pontas dessas lonas durante a construção. Já há processos distintos entre os fabricantes.

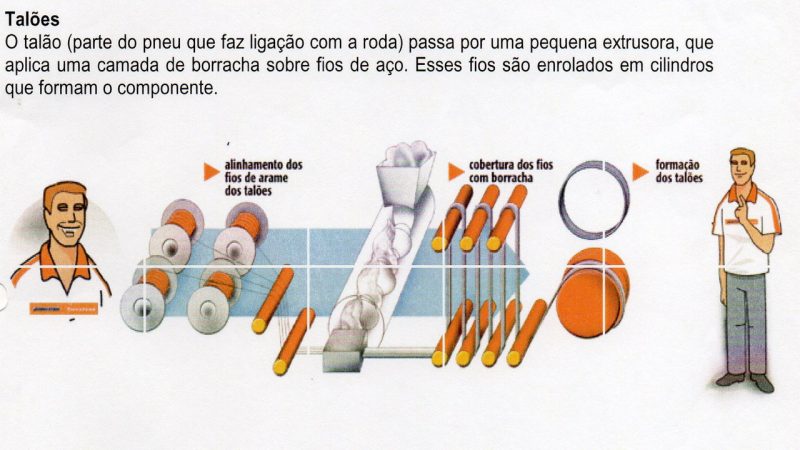

O talão e um componente construtivo fundamental para o pneu, por ser a parte que liga e mantém o pneu no aro de roda. É uma composição de arames de aço revestidos e aderidos por borracha. Há uma outra linha de produção separada para ele.

Aqui também houve algumas evoluções, pois até o fim do século passado, e apesar de longa história, muitos pneus ainda apresentavam o chamado tire-on-rim-slippage (deslizamento do pneu no aro) quando o veículo arrancava ou freava.

Se apertassem muito o aro, criavam tensões e reações não adequadas nos flancos, além das dificuldades de montagem. Se um pouco mais livres, geravam o deslizamento mencionado, principalmente nas frenagens.

A Bridgestone, também com sua marca Firestone, por exemplo, apresentou ainda nos anos 1990 a tecnologia Uni-T sendo uma das características o fato de os talões não serem mais a junção de vários anéis paralelos de arames de aço recobertos pela borracha, mas sim um único fio enrolado em carretel e depois revestido. Isto trocou as várias emendas por apenas uma sobreposição das pontas.

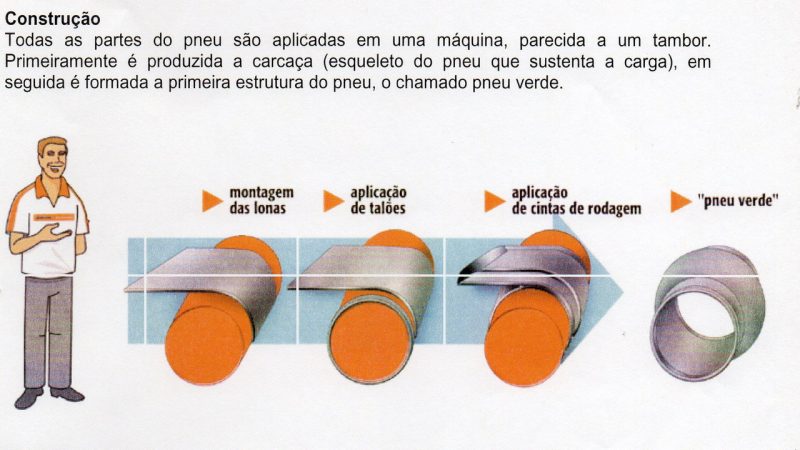

Por fim, todos esses componentes que vimos acima, construídos em linhas paralelas de produção, vêm agora para o tambor de construção.

Aqui a grande evolução veio pelas máquinas automáticas, sem presença humana nessa montagem. São colocados um a um, de dentro para fora: liner, lonas de corpo, talões, lonas estabilizadoras, flancos e banda de rodagem, e assim são mantidos durante a montagem pelo centro inflável do tambor de construção. Agora, tudo automático. O resultado é maior eficiência, eficácia e menos refugo.

A precisão humana era quase imbatível, desde que bem aplicada; mas a imprevisibilidade e o custo forçaram a automação do processo, principalmente por conta das desuniformidades provocadas pelas emendas efetuadas nas pontas que se encontram quando da volta das tiras ao redor do tambor.

Essa era a principal deficiência de qualidade e não só durante a construção no tambor, mas também nos outros processos antes mencionados.

Outro ponto interessante é a nomenclatura até então utilizada. Até o final dos anos 1990, “pneu verde” era e o pneu estruturado no tambor de construção, com todos os elementos construtivos juntos e pronto para envio ao molde de vulcanização. Era sinônimo de “pneu não maduro”. No chão de fábrica ainda se usa o termo.

Mas isso mudou quando “pneu verde” passou a ser sinônimo de pneu pronto e que colabora com a eficiência energética e a redução de emissões, como veremos mais adiante.

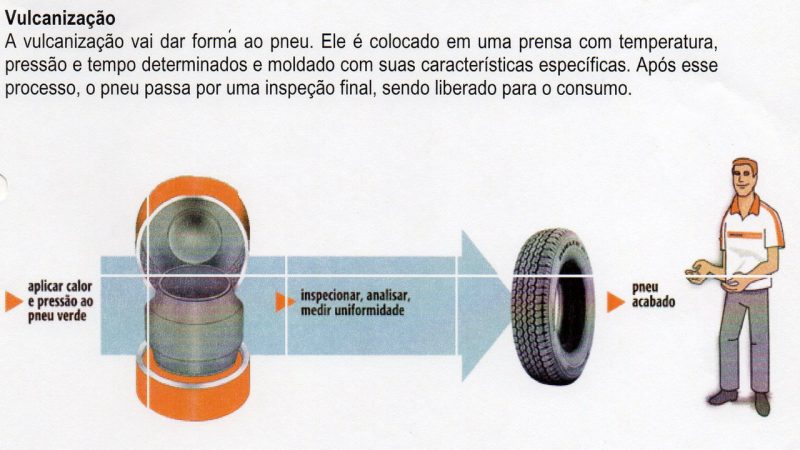

Por fim, a moldagem do pneu

Ainda nos anos 1990 eram muito utilizados os moldes circulares em duas metades (nas autoclaves), como no diagrama acima. O pneu era prensado por um molde composto por duas metades, similar ao que se faz nos moldes plásticos de brinquedos, garrafas, etc.

Tinham a vantagem da simplicidade, mas pesava contra eles o que ocorria muitas vezes; os desalinhamentos dos centros, gerando uma metade mais alta que a outra, e suas consequências no rodar do veículo, ou ainda o desalinhamento angular das circunferências em relação à simetria do desenho da banda de rodagem, e o consequente ruído gerado com os blocos batendo em desalinhamento no solo.

Então, importante desenvolvimento veio pelos moldes circulares divididos em segmentos de seção transversal do pneu, sendo muito comuns os de nove segmentos.

Eles ficam separados, num círculo maior que a medida do pneu, o que permite a entrada do pneu verde e então são fechados uns contra os outros formando o molde circular na medida exata. As emendas e alinhamentos melhoraram muito e com elas, a uniformidade circular.

Outro caso de melhoria neste processo final da fabricação veio com o chamado PCI – Pos Cure Inflation (enchimento após cura). Trata-se de manter inflado por certo tempo a certa pressão e a certa temperatura o pneu recém-curado na prensa.

Com isto, é possível dar formas ao arco da carcaça e assim trabalhar a distância entre os flancos, a forma da impressão digital no solo e a resistência às deformações tanto da banda de rodagem como dos flancos; todos estes, fatores fundamentais no acerto do equilíbrio dinâmico do veículo.

Conclusão geral: o principal disto tudo que vimos acima é que a uniformidade (de forma e de massa), desempenho e durabilidade dos pneus melhoraram muito nas últimas décadas. Mínimos detalhes podem fazer enorme diferença e a tendência é continuarem nesse caminho de preciosismos.

O meio ambiente dita rumos da evolução

As questões ambientais marcavam forte presença na sociedade dos anos 1990 e como tal continuam até hoje; espalharam-se por todo o mundo.

Foi nessa época, e nesse contexto, que a Michelin apresentou aos seus clientes na Europa pneus que prometiam (e cumpriam) papel importante na eficiência energética dos veículos e na redução das emissões, ponto crucial na luta dos ambientalistas e ao qual as fabricantes de veículos deviam se ater para cumprir exigências legais.

Era a aplicação da questão testada e apresentada por.John Boyd Dunlop lá nos primórdios da indústria: a resistência ao rolamento. Quanto menor, melhor para reduzir o consumo de combustível do veículo.

Quando gira no solo, um pneu transforma a energia do movimento em calor..A dissipação dessa energia depende diretamente da temperatura e da frequência natural de vibração da sua estrutura. Se em circunstâncias iguais, e provendo desempenho igual, um pneu trabalhar mais frio que outro no atrito com o piso, a energia que no outro é transformada em calor, neste mais frio é mais bem aproveitada para gerar o movimento do veículo. Eis assim a essência da menor resistência ao rolamento.

As duas maneiras básicas de alcançar essa melhor eficiência são o uso de materiais que reduzam a geração de calor no atrito com o solo e os desenvolvimentos na estrutura do pneu para que dissipe menor energia na movimentação da carcaça.

Na primeira maneira, a sílica desempenha bem esse papel. Entretanto, como todo desenvolvimento tem “cobertor curto”, a aplicação de sílica não atingiu de início os 20% que se esperava na redução de consumo de combustível (chegou à aproximadamente 2~3%) e, pior, piorou a aderência e os espaços de frenagem, sem esquecer a eletricidade estática gerada na carroceria e incômodas descargas elétricas que causava.

Precisou do auxílio da Química que, agregando-lhe outros materiais e processos ao longo dos anos, tornou-a mais comumente presente nos pneus atuais. Hoje, além de bons resultados de economizar combustível, consegue auxiliar também na redução de ruído e melhor aderência. Está se tornando uma espécie de commodity nos pneus.

A segunda maneira para reduzir a resistência ao rolamento é atuar na estrutura do pneu e seus materiais para alterar as zonas de deformação, a rigidez da borracha e o desenho da banda de rodagem.

Com menos deformações obtêm-se menor resistência ao rolamento.

Aqui entrou em campo a nanotecnologia. Atuar diretamente no tamanho e forma das moléculas foi, por exemplo, uma das táticas aplicada pela Bridgestone Firestone quando usou a tecnologia Unit-T que diminuía a histerese, o atrito interno da borracha, e com isso aumentava a distância percorrida pelo pneu na perda gradual de velocidade com o câmbio em neutro. E com menor desgaste também, outro problema da sílica.

Aprimorar estrutura e materiais trouxe ainda outro benefício favorável para reduzir a resistência ao rolamento: o peso dos pneus. Apesar de estarem aumentando de tamanho, tornam-se cada vez mais leves, o que favorece a relação massa suspensa- massa não suspensa e com isto a dinâmica veicular, além de, claro, serem mais facilmente movimentados pelo motor do veículo, bem como diminuir o efeito giroscópico para maior facilidade nas mudanças de direção.

A natural e lógica combinação dessas duas maneiras de obter menor resistência ao rolamento foi se tornando comum no dia a dia com pequenas variantes em cada fabricante — e a busca por mais redução dessa resistência continua.

Pressões mais altas

É claro que quando a Michelin introduziu seus “pneus verdes”, ou ambientalmente corretos, os concorrentes também já estavam se mexendo, até mesmo por requisição dos fabricantes de veículos que não queriam só para eles a responsabilidade e encargos pela redução de emissões.

Uma vertente natural foi aumentar as pressões de enchimento de forma a atingir nos pneus comuns (leia-se não verdes) aquela segunda maneira acima mencionada, a da redução das deformações da estrutura, e com isto obter um pneu mais rígido e mais “redondo” e, portanto, com área de contato com o solo tendendo a pontual. Alguns fabricantes de veículos até usaram este artifício (lícito) para alcançar valores necessários para homologação nos testes de emissões.

As regulamentações internacionais das associações de fabricantes de pneus indicam para cada tamanho de pneu, e seu respectivo índice de serviço, a pressão mínima necessária para suportar esses requisitos. Já a pressão máxima, que não deve ser ultrapassada em hipótese alguma, vem estampada nos flancos.

Índice de serviço é a combinação de índice de velocidade e índice de carga e indica quanto o pneu pode suportar de carga em determinada velocidade, e por quanto tempo, em testes de laboratório. Por exemplo: o 91H no pneu 195/65R1591H.

As mesmas regulamentações também indicam qual a tala (largura do aro) mínima e máxima que pode ser utilizada para o referido pneu.

Um mesmo pneu montado em aro de tala mais estreita tem mais flexibilidade, proporcionando maior conforto de rodagem. Já quando montado no aro mais largo, fica mais armado e mais rígido nos flancos, e obtém-se melhor e mais precisa dirigibilidade no veículo.

Assim, quando do desenvolvimento de um veículo, uma vez determinado o tamanho (raio dinâmico de giro) do pneu para atender as relações de câmbio,e potência e torque do motor, os engenheiros buscam equilibrar o comportamento dinâmico do veículo alterando, a partir daquelas mínimas, as pressões de enchimento nos eixos dianteiro e traseiro até alcançar um compromisso, um balanço entre eixos mais adequado ao objetivo daquele modelo de veículo.

O ar contido sob pressão no pneu é uma perfeita mola e a carcaça, principalmente a borracha dela, atua como amortecedor. Daí, ajustes finos de suspensão e direção serem comuns nessa fase do projeto do veículo utilizando esse recurso de alterar as áreas de contato com o solo.

Ainda no início dos anos 2000, eram comuns pressões de 20~ 26 lb/pol² em automóveis. Porém, por conta das razões acima citadas, hoje giram ao redor dos 33~ 36 lb/pol² mesmo nos pneus ditos verdes.

Aqui, novamente o “cobertor curto”. Lá no início da utilização desses valores altos, a queda de desempenho foi nos níveis de ruído e conforto, além do aumento de distância nas frenagens.

Por conta disto, os fabricantes de pneus e de outros componentes da suspensão tiveram que se desdobrar para mitigar essas deficiências e obter resultados similares ou até melhores daqueles com as pressões mais baixas. Hoje, essas pressões maiores são comuns e os veículos são preparados para elas.

Etiquetagem como forma de padronização

Ficou difícil saber quem era quem no início dos “pneus verdes”. As deficiências citadas também chamaram atenção por serem claramente antagônicas ao sucesso da melhoria na resistência ao rolamento.

O caminho foi determinar padrões, testes e classificações que dessem também ao consumidor do mercado de reposição a chance de saber claramente o que melhor lhe conviria ao escolher na prateleira.

Abaixo, um exemplo de etiquetagem de pneu:

Ao ter juntos três valores em três aspectos tão distintos entre si, a etiqueta permite escolher o pneu de melhor compromisso para a aplicação desejada.

No Brasil faltou incluir o índice de desgaste, mas a etiquetagem de pneus já é um fator de grande progresso nestes últimos 25 anos, e tende a melhorar bastante.

A tendência é não só o aprimoramento dos pneus em si, mas também do próprio sistema e suas regulamentações para refinar e diminuir as tolerâncias e obter resultados mais precisos.

E o estepe continua lá, ocupando espaço

Tão rudimentar, arcaico e antigo, mas eficaz como o limpador de para-brisa, o estepe ainda não é tão dispensável quanto se gostaria a ponto de ser eliminado completamente.Embora útil e mais prático, até mesmo o estepe temporário também incomoda

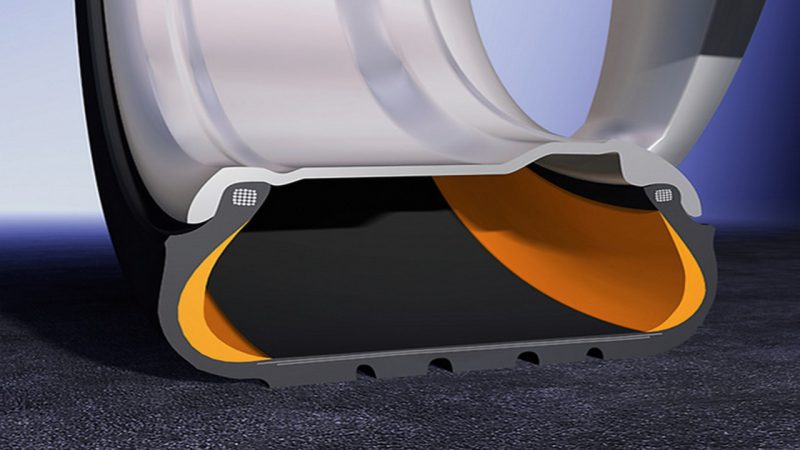

Conceitos de mobilidade estendida, como o da Pirelli e algumas outras fabricantes, onde um selante se incorpora ao material perfurante provendo, com segurança, mais distância até o reparo, ou o conceito de run flat tire (pneu que roda vazio), já são amplamente empregados e aprimorados há alguns anos também por Michelin, Bridgestone, Goodyear e Continental, entre outros.

Vá lá que ainda não encontramos o run flat em veículos mais simples devido ao custo de produção e operacional, mas já caminhamos lentamente para tal (vide matérias do editor-chefe Bob Sharp e do colega Carlos Meccia).

Longo caminho pela frente

Pneumático é algo a relativo a ar (como em suspensão pneumática); no caso do pneu, algo como um invólucro de ar comprimido. Os americanos, por sua vez, o chamam-no de tire, algo como cobertura, em referência a cobrir as rodas de madeira ou metálicas dos primórdios do automóvel. E sabemos que é o ar pressurizado contido nessa cobertura pneumátca (pneumatic tire) de múltiplos materiais que carrega o veículo, e não a cobertura como normalmente se pensa.

Como vimos, essa pressurização é muito importante na calibração de suspensões e direção.

Desenvolvimentos baseados neste princípio prometem eliminar definitivamente o estepe. Assim, soluções como o Tweel da Michelin, e as similares da Bridgestone, Goodyear, entre outras, na verdade enveredam por outro caminho, o que dispensa o ar pressurizado. É um conceito advindo dos pneus rígidos (cobertas), portanto, dos primórdios dessa indústria.

A essência em si é bem antiga e remete ao princípio básico da Física, mola-amortecedor, e ao fato de que as primeiras rodas eram integralmente rígidas e cobertas por diversos materiais (madeira, metal, couro, borracha, etc.) para amenizar as vibrações. Assim, qualquer coisa que favoreça o efeito mola-amortecedor é bem-vinda. Mas há longo caminho pela frente.

Inicialmente teve aplicação comercial nas empilhadeiras, uma vez que a dinâmica veicular delas é bem mais simples. Nos veículos leves ainda é um paradigma de custo e de resultados no desempenho; mas vai evoluir, sem dúvida.

Com memória e com propósitos

Por aqui, em nossas aprazíveis terras tropicais, até mesmo pneus diagonais ainda eram comercializados em larga escala no fim dos anos 1990; que dirá a distância do restante em relação mundo afora.

Mas evoluímos, e muito, justamente porque alguém chamou de carroças os nossos tão amados automóveis e as fabricantes deles tiveram que se mexer para nos deixar pari passu com os importados que esse mesmo alguém liberou após 14 anos de proibição. E muitas vezes elas mesmas passaram a importar.

Os componentes mecânicos tiveram que evoluir também, e nada mais lógico do que trazer de suas matrizes tudo que já conheciam e passar a aplicar por aqui.

Pneus têm boa memória e a indústria deles também. Por exemplo, chips estão conectados às centrais eletrônicas e informam em tempo real todas as condições do pneu, além de acumularem dados ao longa da vida dele.

Tudo isto para que a nossa memória seja bem ampla na hora de aplicá-las aos desenvolvimentos que estão por vir.

MP