Uma das táticas utilizadas na avaliação de veículos e teste de componentes é a comparação subjetiva (impressões ao dirigir) ou mesmo a objetiva, com equipamentos e números. Comparação de vibrações, comparação de oscilações e movimentos; enfim, comparação de comportamento dinâmico.

O lugar mais abrangente e esclarecedor para isso é o banco do motorista, principalmente em carros, em particular nos esportivos. Por outro lado, em veículos comerciais, especialmente nos ônibus, o ponto de vista dos outros usuários ocupantes é bem importante e decisivo também.

É assim que facilmente, qualquer que seja o assento utilizado, se percebe a diferença de comportamento de um “dinossauro” rodoviário de dois andares com suspensão a ar e um “primo pobre” com suspensão convencional por molas metálicas de aço temperado.

De novo as mesmas questões anteriores: como? E por quê?

Um pouco de Física

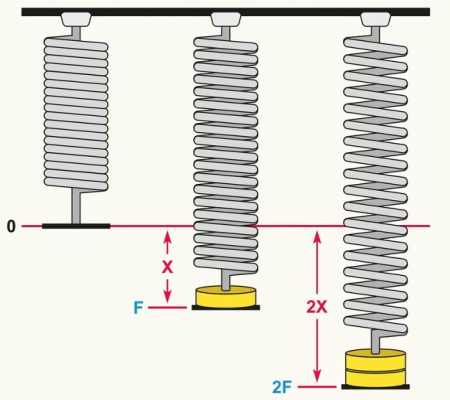

Na Mecânica Clássica, a Lei das Deformações Elásticas de Robert Hooke (1635-1703) nos remete à proporcionalidade da deformação no regime elástico dos materiais. A fórmula matemática é F=kx onde k é a constante de proporcionalidade característica da mola, também chamada constante elástica da mola. É específica de cada mola, seu material, sua forma, seu tamanho.

Em miúdos, se aplicarmos uma força F em uma mola, ela se deforma uma medida x proporcional às suas características. Quando retirarmos a força, voltará ao seu tamanho natural. Como a palavra diz, a constante só muda se mudarmos a mola. É o princípio utilizado pelas suspensões veiculares.

A Lei de Hooke só é válida enquanto não se atingi o regime plástico do material. A deformação se torna permanente e a proporcionalidade mencionada não existe mais. Nem a aplicabilidade em veículos.

Apesar de reagir proporcionalmente à aplicação de forças, se liberada abruptamente dessa aplicação ela reage aleatoriamente. Em outras palavras, pode ir em qualquer direção, devolvendo de uma só vez a energia acumulada na aplicação. Por isto existem os braços limitadores e os amortecedores.

Processo de movimentos rápidos

A força primária a que estão submetidas as molas de um veículo é a força peso do veículo. Como é constante, significa que o veículo tem atitude também constante (graças ao x na fórmula); a menos que sofra alterações de carregamento por bagagem, cargas e passageiros.

Por outro lado, quando em movimento do veículo, as rodas sofrem excitações aleatórias e diferentes entre si advindas das irregularidades do piso. As molas então reagem aos esforços que recebem e movimentam a carroceria (por devolverem esses esforços) com valores de x também diferentes entre si. Chamamos “chacoalhar o esqueleto”, se preferir. Os amortecedores são chamados a evitar os excessos.

Todo esse processo é muito rápido. Para manter constantes a altura e controle da carroceria e rodas, seria necessário atuar, com a mesma velocidade do processo. Em outra forma de dizer, seria necessário trocar as constantes das molas e cargas dos amortecedores constantemente. Nada simples, claro.

Uma forma encontrada para buscar isso foi justamente a suspensão pneumática. Podemos dizer que foi o primeiro caminho para as suspensões adaptativas (leia mais aqui).

Escolhas naturais de onde e por que instalar

O ar enclausurado sob pressão num invólucro flexível funciona como mola; o pneu é o exemplo mais perceptível. Tirando pressão diminui a rigidez, ele amolece (o k diminui); e vale o oposto.

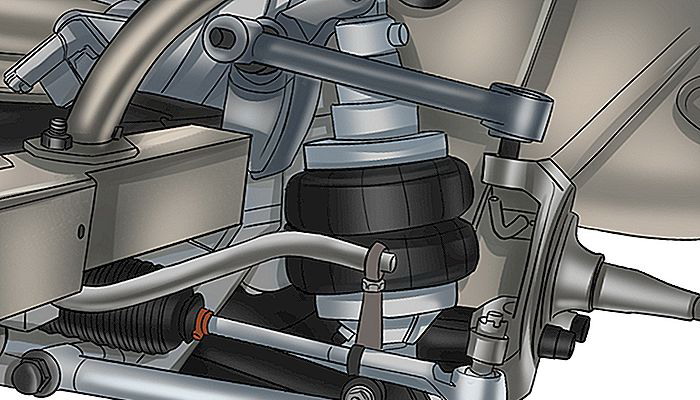

O caminho inicial foi instalar invólucros na forma de foles no lugar (ou junto) das molas convencionais e assim controlar ao menos a altura em relação ao solo. Também, inflar e desinflar esses foles de acordo com as condições de rodagem para aumentar o conforto e controle da carroceria e rodas.

Esse sistema de pronto obteve resultados mais incentivadores nos veículos de transporte de passageiros e comerciais de carga por dois motivos principais.

Primeiro, quanto maior um veículo, maior seu peso e mais difícil de movimentar e parar (Lei da Inércia). Daí motores “usinas de força” em caminhões e ônibus, porque também precisam alimentar acessórios tais como o sistema de ar para os freios. E foi aproveitando o já instalado recurso que a suspensão a ar encontrou caminho mais lógico nesse tipo de veículo. É a tal da redução ou otimização de custos, também conhecida como a famosa relação custo-benefício.

Nos automóveis o sistema de freio é hidráulico; não tem compressor de ar. Mas isto não seria impeditivo, pois bastaria instalar sistema de ar independente e dedicado à suspensão, como foi efetivamente feito em alguns modelos (e ainda o é até hoje). Tem bons resultados para o controle e alteração da altura. O problema aqui é a complexidade, o espaço ocupado e o custo cerca de 30% maior ao veículo sem ele.

Ainda em relação a tamanho e peso, entra o segundo motivo para a preferência pelos “brutos”, a velocidade de ação e reação aos movimentos da carroceria.

Em qualquer veículo, de qualquer tamanho, supondo que as rodas estejam sempre bem pressionadas contra o solo, e que com isto copiem o relevo durante a rodagem, sobram para a carroceria todas as reações de molas não totalmente contidas pelos amortecedores.

Observando ônibus e caminhões nas ruas e rodovias, podemos centralizar a atenção nas principais movimentações de suas carrocerias. A inclinação lateral em curvas (rolling), o sobe e desce vertical (bouncing), o afocinhamento (diving) ou mergulho nas frenagens e o agachamento (squating).

Em geral, tendem a ser mais lentas, mas com amplitudes maiores que nos automóveis. É a Lei da Inércia, sempre (leia mais aqui). Ou seja, é mais rápido intervir para corrigir, ou até evitá-las, inflando e liberando ar dos foles.

Aliás, a reação tardia foi a principal razão de alguns fabricantes descontinuarem a oferta de suspensão a ar em seus automóveis. Apesar de “flutuar” sobre os pisos e isolar a massa suspensa, no passado o sistema deixava a desejar em agilidade para o controle dinâmico e estabilidade.

Conjunto focado no nivelamento e conforto

A peça principal é o bolsão onde fica o ar sob pressão; um invólucro constituído de borracha sintética trefilada (ou poliuretano), goma e reforços têxteis (cordonéis). Os bolsões são interligados entre si e ao sistema de ar comprimido, este fornecido por compressor ou bomba de ar elétrica. Uma válvula reguladora é encarregada de controlar a quantidade de ar necessária ao sistema para sustentar as cargas estáticas e dinâmicas do veículo, qualquer que seja o peso.

Os braços de suspensão, como em qualquer uma, transmitem as transferências de carga para as rodas principalmente naquelas oscilações acima comentadas (mergulho de frenagem, inclinação lateral, etc.). Então, válvulas pneumáticas tipo solenoide atuam em cada bolsão na regulagem do nivelamento permanente da carroceria, obedecendo comandos dos sensores de altura e braços oscilantes, para controlar a rigidez necessária em cada bolsão através do aumento ou diminuição da pressão do ar.

Manômetros no painel do veículo auxiliam o monitoramento, bem como regulagem manual de válvulas opcional para controlar a atitude do veículo parado. Algo muito útil para baias de carga em caminhões ou entrada e saída de passageiros em ônibus, ou ainda nos veículos off-road, esta última a aplicação que teve continuidade mais explorada pelos fabricantes de veículos.

Já a aplicação da eletrônica trouxe melhor “respiração” ao sistema. O desenvolvimento de válvulas assistidas por ela é notável e propiciou mais rapidez. Agora, praticamente todo controle é automatizado, programável e até mesmo possível efetuar remotamente.

Listão de benefícios e poucos deméritos

A principal virtude da suspensão pneumática é absorver parte dos impactos vindos do piso e transformá-los em calor (pela expansão e compressão do ar), fazendo assim parte do trabalho dos amortecedores, e minimizando as vibrações distribuídas por toda a suspensão e carroceria. Por isso a curva de cargas de amortecimento deles é menor que na suspensão metálica convencional. Lembra do “Dinossauro”?

Experiências apontam para frequências de vibração entre 60 e 70 Hz como as ideais para conforto humano em veículos. Num caminhão com suspensão convencional quando carregado ficam entre 80 e 90 Hz e quando vazio ao redor dos 120 Hz. A situação fica ainda pior quando passa por buracos, trilhos, valetas. Longe, portanto, de permitir longos períodos de exposição dos ocupantes. Já o mesmo veículo com suspensão a ar restringe essas vibrações na faixa dos 60 aos 90 Hz…e sem tanta variação.

Por si só, esta já é uma ótima vantagem, um dirigir mais confortável, e ainda menos tenso por exigir menor controle dos movimentos da carroceria por parte do motorista. Também os passageiros e cargas sofrem menos graças aos impactos mais suaves. Especialmente útil para cargas sensíveis como animais vivos, flores, computadores, eletrodomésticos, bebidas e afins.

No veículo em si, apesar de um sistema a mais, é peso a menos; as suspensões pneumáticas são cerca de até 200 kg mais leves que as convencionais. Isto favorece o aumento da carga útil, o chamado payload (carga paga, em inglês). Além do peso, menos desgaste e peças soltas na estrutura do veículo; em particular, os pneus são favorecidos por menos impactos bruscos, o que aumenta sua vida (menos aquecimento interno). Até mesmo o alinhamento de faróis e o desgaste dos freios são favorecidos pela melhor transferência de cargas e esforços.

Ainda, qualquer que seja o veículo, especialmente automóveis, a quantidade de eletrônica embarcada é grande. Todos sabemos da aversão da eletrônica por vibrações; assim, outro benefício, a proteção aos sistemas eletrônicos.

Mas nem tudo são flores. O espaço ocupado, principalmente nos automóveis e o já mencionado custo do sistema (além de sua complexidade e agilidade) ainda não permitem uma aplicação 100% mesmo nos “pesados”. Nas cargas sensíveis, tornou-se quase que exigência dos clientes, mas naquelas chamadas gerais (materiais de construção, máquinas, concreto, graneleiros, etc.) a relação custo-benefício do transporte ainda não é favorável.

Por fim, a má condição de nossas rodovias e o hábito de sobrecarregar os veículos não cooperam em nada para uma otimizada vida útil da suspensão a ar. Mas isto não é culpa dela.

E a hidropneumática? Qual o futuro?

Como já vimos aqui, a suspensão a ar é considerada um dos sistemas adaptativos; mais precisamente, é uma suspensão semiativa porque reage em resposta às condições de condução e operação do veículo (leia mais aqui).

Gases são altamente compressíveis, mas pouco eficientes para amortecer vibrações. Já os fluídos hidráulicos oferecem resistência à sua passagem por obstáculos (leia-se, por exemplo, componentes internos de um amortecedor) retendo as vibrações. Por isso mola ou bolsão e amortecedor trabalham em conjunto; mesmo neste tipo de suspensão um precisa do outro.

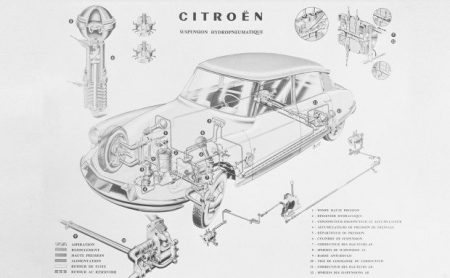

Entretanto, o que dá para fazer, é o que foi idealizado pelo francês Paul E. M. Magès (1908-1999) e depois aperfeiçoado pela Citroën, a suspensão hidropneumática, transformando os dois componentes num só. Um fluído hidráulico auxilia o nitrogênio pressurizado, este no lugar do ar porque aquece menos que ele e por isso é mais estável. E assim as duas funções numa só peça provendo mais agilidade e precisão.

Ótimo sistema para trens de pouso, mas, bem caro para automóveis.

A própria Citroën descontinuou seu sistema tradicional e aposta em sistemas mais simples como o aplicado no seu modelo C5 Aircross. É o Progressive Hydraulic Cushions (Almofadas Hidráulicas Progressivas, em inglês), mas dá para chamar mesmo de batentes. Um fica na parte superior e outro na inferior dos amortecedores hidráulicos convencionais que, junto das molas também convencionais, dão conta nas oscilações suaves. Em pisos mais irregulares, os batentes entram em ação reduzindo os movimentos e batidas secas. Segundo a Citroën, tem resultado bem próximo e com custo muito menor.

Interessante frisar que esta tecnologia aplicada aos amortecedores não é nova. A Cofap tem versões com o batente chamado stop hidráulico (batente hidráulico, em inglês) de abertura aplicado em vários veículos nacionais há quase quatro décadas. Uma década atrás, aplicou o princípio de mola (como batente) para o movimento de abertura desenvolvido para liberar o veículo da utilização de barra antirolagem.

O desenvolvimento de sistemas alternativos por vários fabricantes tem barateado aqueles mais complexos que a suspensão tradicional, mas que sejam mais simples que as hidropneumáticas e com eficiência próxima delas.

É o caso, por exemplo, do Audi A8. É um sistema eletromecânico; tem um motor elétrico em cada roda para atuar como elemento da suspensão (foto abaixo). Tão rápido que permite a preparação de cada roda para o que vier, graças à câmera que “lê” o piso à frente, e ao fato de o motor exercer a força de expansão que seria exercida pela abertura da mola comprimida. Com isto, evita, por exemplo, uma valeta ou lombada, puxando ou empurrando a roda. Engenhoso.

Pois é, parece que o custo venceu novamente; a aplicação das pneumáticas e hidropneumáticas não deve ir muito além do que já alcançaram. Diga-se de passagem, não foi pouco.

MP