Esta é a conclusão da matéria sobre as turbinas a gás iniciada sexta-feira passada.

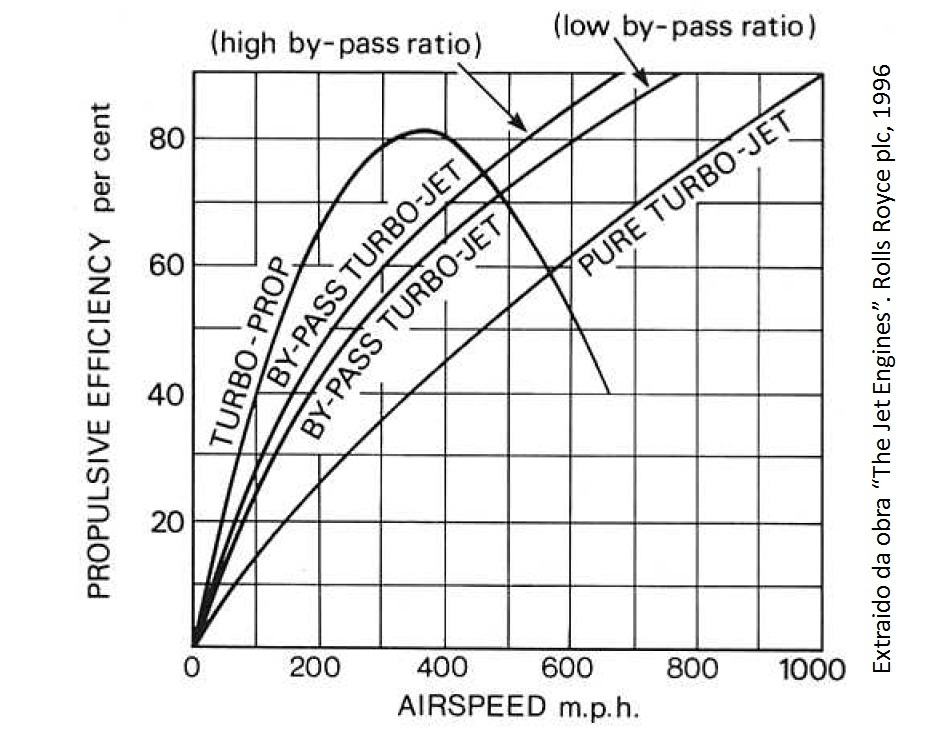

A eficiência das formas de propulsão são variáveis de acordo com a velocidade. Os motores com tração por hélices convencionais possuem grande eficiência em velocidades até cerca de 600 km/h, mas acima disso inicia-se a formação de ondas de choque sônicas nas pás da hélice, causando a perda de eficiência de tração e o esforço indesejado oriundo do arrasto provocado pelas ondas de choque nas pontas das pás.

As pás de hélice curvas do tipo cimitarra diminuem o efeito das ondas de choque nas pontas das pás, incrementando a eficiência em velocidades mais altas, solução esta que vem sendo aplicado em diversos modelos de hélices, em especial, nos propfans como os da foto acima. O uso de hélices contrarrotativas também auxiliam no ganho de eficiência, contudo a complexidade desses sistemas de transmissão dificultam muito o seu uso.

Os turbojatos são escolhas para velocidades mais altas, superiores as do som. Em geral, caças supersônicos empregam motores turbojatos uma vez que o compromisso desse tipo de aeronave é com o desempenho e menos com a eficiência energética. Contudo, os modernos motores turbofans aliado a uma redução na velocidade das aeronaves de combate (que hoje raramente excedem 2,5 vezes a velocidade do som) vem permitindo o uso de motores turbofans de baixa razão de derivação (by-pass ratio), permitindo maior eficiência e rendimento.

OS PRINCIPAIS TIPOS DE TURBINAS A GÁS E SEUS USOS

Turbojato

O turbojato é a forma pura de turbina a gás. Nele, todo o ar admitido pelo motor passa por todos seus componentes e, por consequência, pelo seu ciclo (compressão, combustão, escapamento e e movimentação das turbinas).

Esse tipo de motor foi de grande destaque na aviação como um todo no final da década de 1940 e ao longo dos anos 50. Os primeiros jatos de passageiros do mundo empregaram motores turbojato, assim como as aeronaves militares, mas o elevado consumo de combustível, a excessiva fumaça e o baixo empuxo em certas condições de temperatura se mostraram limitantes, sendo especialmente crítico em ambientes quentes.

Essa limitação é proveniente do empuxo no motor turbojato estar apenas no jato de ar quente em alta velocidade saído do motor. Para o incremento de empuxo, há necessidade de aumento do volume de ar e por consequência, consumo maior de combustível. Mesmo em aeronaves projetadas para o uso de motores turbojato (era o caso dos primeiros Douglas DC-8, Convair 880 e Boeing 707 série 100, a questão era tão crítica que havia a injeção de água nos compressores do motor visando a redução da temperatura do ar interno e o aumento de sua massa admitida. No 707, esse tanque despejava 400 galões (1.514 L) de água em 2,5 minutos iniciais de decolagem, e segundo consta, incrementava em cerca de 2.000 lbf (907 kgf) o empuxo de decolagem, ao custo de um elevado nível de ruído e uma grande quantidade de fumaça (veja foto de abertura da matéria publicada semana passada).

E o maior problema, além da questão do empuxo e consumo, passou a ser também o nível de ruído, extremamente elevado e acima dos padrões aceitáveis (e suportáveis). Nas turbinas a gás, a saída do ar quente em altas velocidades e temperaturas e o seu contato com a atmosfera é a principal fonte de ruído desses motores. Em alguns turbojatos, o formato de saída dos gases objetiva justamente a mistura dos fluxos de ar e assim atenuar o nível de ruído.

Outra grande limitação dos turbojatos é o seu tempo de resposta a acelerações. Numa decolagem e mesmo em voo de cruzeiro não chega a ser crítico, mas em situações onde toda a potência é exigida (como numa arremetida), esse retardo pode ser perigoso.

Com o advento dos motores turbofan, os turbojatos acabaram ficando restritos a aeronaves militares e de caças supersônicos e mesmo hoje os modernos caças já estão empregando motores turbofans, uma vez que a eficiência do turbojato só se mostra realmente compensadora em velocidades Mach 2,5 para cima, coisa que pouquíssimas aeronaves atingem.

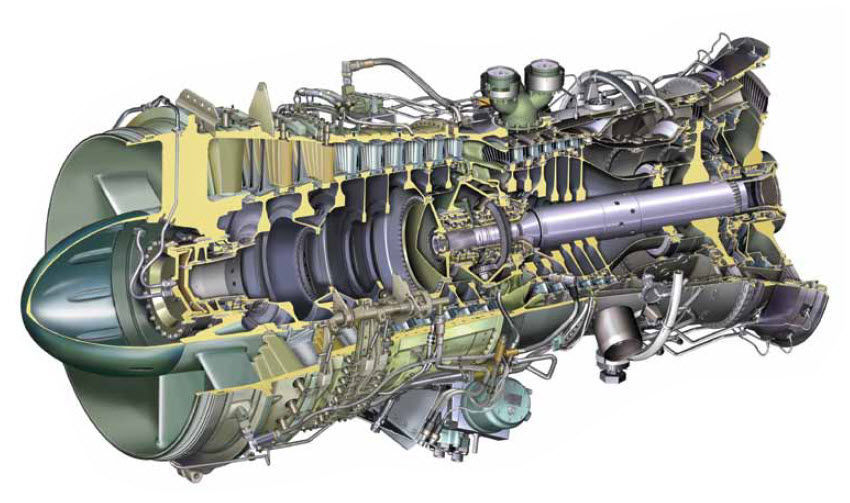

Turbofan

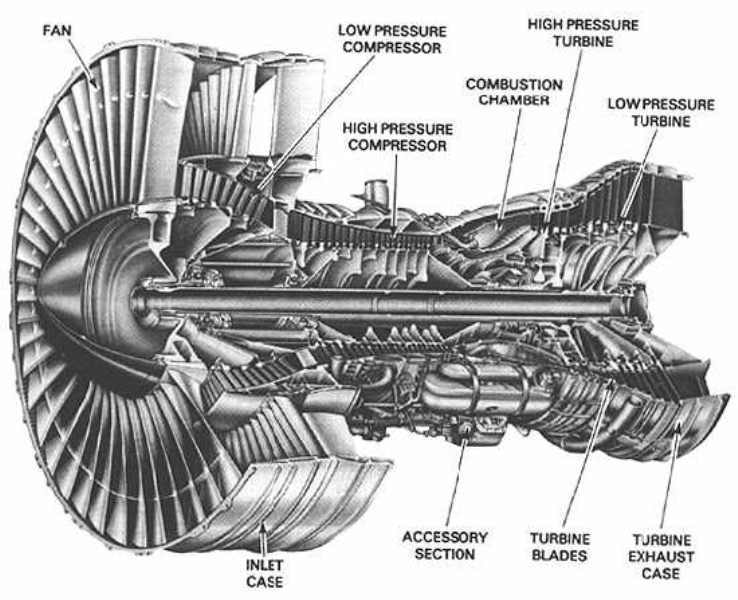

Na esteira dos turbojatos surgiram os motores turbofan visando incrementar o empuxo dos motores comerciais, cada vez mais exigidos em termos de peso e redução de consumo de combustível. A principal característica dos motores turbofan consiste em apenas uma parte do ar admitido pelos motores seguir para os compressores, câmara de combustão e turbinas. Uma parte dele é desviada para fora do núcleo da turbina, passando externamente a ela, gerando empuxo, uma vez que essa massa de ar também sofre compressão nas naceles do motor.

Desta maneira, um motor turbofan nada mais é do que um motor turbojato dotado de um (ou mais em alguns casos) grande “ventilador” coaxial dentro de um duto (chamaremos neste texto de fan, simplesmente pois não há uma tradução melhor), acoplada à árvore de baixa pressão. Em um turbofan, o ar é totalmente admitido no duto de admissão do motor, contudo apenas uma parte dele vai para dentro do compressor e sofrerá aquecimento nas câmaras de combustão. A outra parte de ar circula externamente ao núcleo da turbina, mas encapsulada dentro na nacele do motor.

Esse ar externo ao núcleo não passa por uma pressurização tão grande quanto aquele que entra no núcleo da turbina (ele não passa pela câmara de combustão), porém ele produz uma grande quantidade de empuxo graças ao grande volume de ar admitido e pressurizado no interior da nacele do motor.

É importante salientar que o conceito de fan consiste justamente em um dispositivo que move o fluido (no caso o ar) em que está inserido, diferentemente da hélice que gera tração à um corpo solidário a partir do fluido.

A proporção de ar admitido pelo fan que entra na turbina efetivamente e a parte que fica externa ao núcleo forma aquilo que é chamado de by-pass, embora seja comum ouvir o termo “razão de derivação”, expressa pela razão de ar que passa externo:ar que entra dentro da turbina (x:y). No princípio, os motores turbofans apresentavam baixa razão de derivação (inferior a 1), contudo os motores atuais empregados pelos Boeings 737 da atual geração e Airbus A-320 entre 5 e 6:1 (6 partes de ar passando fora do núcleo para cada uma que entra na turbina).

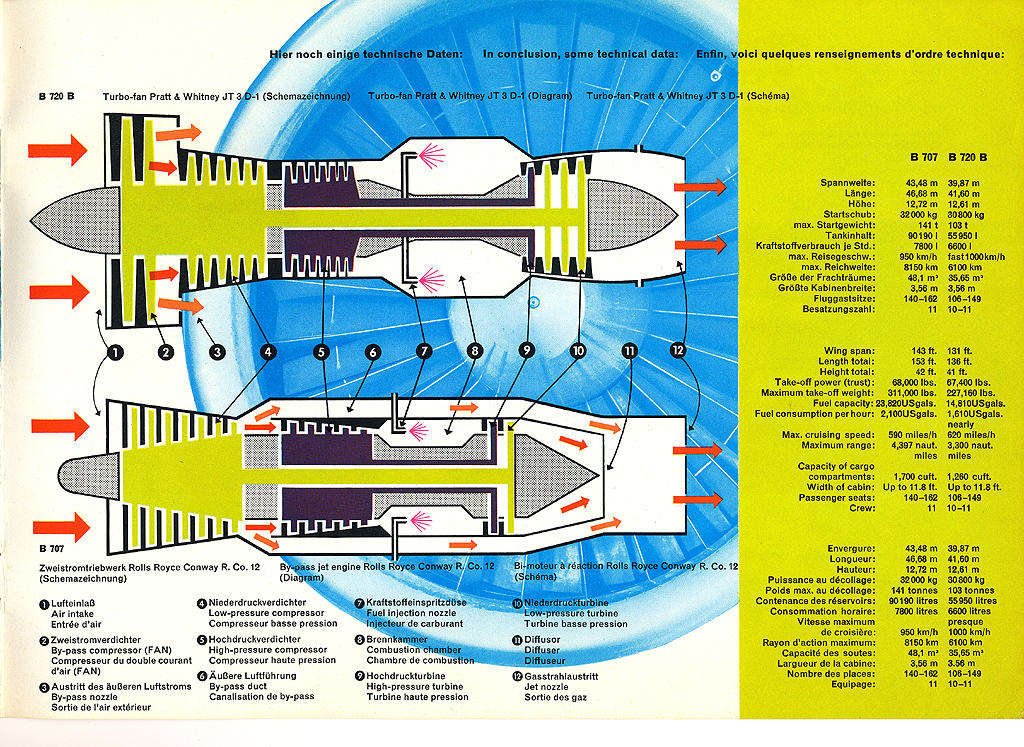

A despeito do primeiro experimento dessa natureza ser alemão (1943, realizado pela Daimler-Benz), foram os ingleses que, a partir de meados dos anos de 1955, inauguraram a era dos motores com derivação, com a produção do motor Rolls-Royce Conway, motor esse que ficou famoso por equipar algumas aeronaves históricas como alguns Boeings 707 (série 400) e Douglas DC-8 série 40. Embora não possa ser considerado um turbofan no estrito conceito da palavra: o ar que passava externamente à turbina era o mesmo ar admitido e comprimido para a câmara de combustão, sendo que uma parte dele era sangrado, fazendo o by-pass.

A Pratt & Whitney por sua vez optou por eliminar três estágios do compressor de baixa pressão do seu motor turbojato J57/JT3C dos Boeings 707 e B-52 até a série G) e adicionar dois fans, criando o famoso TF33/JT3D dos Douglas DC-8 e Boeings 707 série 300, KC-135 e B-52H. Enquanto isso, a General Electric criou o motor CJ805-23C, escolhido para equipar o Convair 990 e adicionou um fan traseiro acoplado no mesmo plano das turbinas, sendo um prolongamento externo ao motor.

(forum.contatoradar.com.br)

Da situação descrita, comum em 1960, até hoje, os motores turbofan passaram uma substancial evolução. Hoje, os modernos turbofans em uso apresentam razão de derivação superior a 5:1, chegando a valores como 9:1 em motores como o GE90. O diâmetro dos motores também cresceu de maneira assustadora: antes, um motor JT3D possuía 1,34 m de diâmetro de fan; hoje o GE90-115 possui 3,12 m, e tudo isso consumindo muito menos combustível. Enquanto um antigo Boeing 737-200 de turbinas Pratt & Whitney JT8D consumia em média 2.800 kg de querosene por hora de voo (considerando voos de longa distância) transportando 130 passageiros, um moderno 737-600 (o modelo contemporâneo mais próximo em desempenho do 737-200) com turbinas CFM-56B7 consome 2.100 kg/h transportando até 148 passageiros.

Apesar de os motores turbofan de grande razão de derivação e grandes fans sofrerem com a questão das extremidades do fan virarem a velocidades superiores à do som (pode chegar, em alguns casos, a 1,4 vezes essa velocidade), a perda de eficiência não é relevante, pois não existe tração como nas hélices e sim compressão e propulsão de ar através do fan. Entretanto, representa um desperdício de energia, uma vez que quando em movimento supersônico há outras forças envolvidas em virtude das ondas de choque sônicas.

Vale a menção que o ruído de serra produzido pelas turbinas de algumas aeronaves durante a decolagem (em especial os antigos Fokker 100 e alguns Airbus A-320 equipados com turbinas IAE V-2500) são em virtude das pontas do fan estarem girando a velocidades superiores a do som. Alguns passageiros até se assustam com o ruído, mas não é indicativo de algum problema.

Turbo-hélice

Turboélices viáveis surgiram no mercado civil antes de aeronaves a jato: em 1948 voava pela primeira vez o Vickers Viscount, um pequeno quadrimotor britânico (há um em exposição em Araçariguama, vizinha à Estrada dos Romeiros, o retiro de fotos e testes aqui do AUTOentusiastas), fato este ocorrido antes mesmo do voo do De Havilland Comet, o primeiro jato de passageiros produzido e que voou apenas um ano depois.

Essa combinação se encaixa em um hiato criado pelas turbinas a jato: esses motores são especialmente adequados para velocidades mais altas, em especial os turbojatos e os turbofans de baixa razão de derivação. Para velocidades inferiores, as hélices apresentam o melhor rendimento em termos de eficiência propulsiva. Todavia, os grandes motores recíprocos radiais já se encontravam no limite de seu desenvolvimento e complexidade, o que tornava sua confiabilidade extremamente baixa, além de consumirem Avgas (gasolina de aviação) de alta octanagem (em aviões, a 100/130 ou a 115/145, com alto teor de chumbo tetraetila), muito cara e de manuseio perigoso se comparado ao querosene Jet-A1.Dessa maneira, a partir dos anos 1940 iniciam-se os estudos para o desenvolvimento dos motores turbo-hélice.

O turbo-hélice nada mais é do que um motor turbojato mas projetado de maneira a gerar trabalho na árvore e não empuxo. À árvore é acoplada uma caixa de redução e nesta uma hélice, uma vez que a rotação de trabalho da turbina é muito superior à rotação máxima da hélice.

Os motores turbo-hélice podem ser de fluxo direto ou turbina livre. Os motores de fluxo direto apresentam a caixa de redução e hélice acopladas diretamente na árvore principal dos compressores e da turbina. Geralmente esses motores trabalham em rotação constante em todas as fases do voo e o que aumenta e reduz o empuxo é o passo da hélice.

(Desenho: www.langleyflyingschool.com/Images, adaptado pelo autor)

Já os modelos denominados turbina livre apresentam a caixa de redução acoplado a uma turbina dedicada. Nesse sistema, a turbina dedicada movimenta apenas a árvore da caixa de engrenagens, sem ter que movimentar o compressor da turbina, na maioria dos casos, com um fluxo de ar reverso, ou seja, o ar entra no motor pela nacele e é comprimido na parte posterior da turbina (“de trás para frente”). Em todos os modelos há o empuxo residual advindo do funcionamento da turbina.

Esse empuxo residual (cerca de 15% do total), quando transformado em potência, essa conversão é feita assumindo alguns pressupostos, entre eles o tipo e a eficiência de hélice empregada. É importante salientar que esse empuxo residual dos turboélices é marginal mesmo, pois os gases quentes em alta pressão oriundos da combustão tiveram sua energia térmica convertida em energia mecânica na árvore.

A grande eficiência dos modernos aviões turbo-hélices e o crescente peso do custo do combustível no custo variável das empresas aéreas está fazendo ressurgir o interesse em aeronaves turbo-hélice para voos de curta distância. Em trechos de poucas centenas de quilômetros, a diferença de tempo entre um jato puro e um turboélice não chega a ser significativa e, assim, atualmente há um crescente interesse em aviões de 70 ou mais passageiros com essa motorização e que, de certa forma provocou o declínio do mercado de pequenos jatos regionais.

Turboshafts, ou turboárvores

Os turboárvores são turbinas a gás projetadas especificamente para gerar potência em uma árvore. Essa potência pode ser aproveitada de múltiplas formas, seja movimentando uma caixa de engrenagens que acionarão os rotores de um helicóptero, seja movimentando geradores de energia elétrica, muitos deles derivados diretos de motores a jato aeronáuticos. A potência mecânica é obtida na árvore, que pode ser a mesma da sequência compressores-turbinas ou do tipo turbina livre onde um rotor de turbina movimenta a árvores de tomada de potência de maneira independente ao funcionamento do restante da turbina a gás.

A ideia de emprego de turbinas a gás para aproveitamento de potência mecânica na árvore advém desde os anos 40, quando ainda na Alemanha nacional-socialista avaliou-se equipar o tanque de guerra Panther com uma turbina BWM 003, a mesma do caça Heinkel He-162. Contudo foram os franceses que adaptaram o conceito para uso em helicópteros, uso este que é o mais conhecido. Para eles, a turbina a gás permitiu um significativo incremento de potência dessas aeronaves, de maneira bem mais confiável, com significativa redução de peso em relação aos modelos equipados com motores a pistão.

Os anos 50 e 60 viram a expansão do emprego de turbinas a gás e nada mais natural que essa “febre” chegasse à indústria automobilística. Em 1949/1950 na Inglaterra, surge o primeiro protótipo de um carro movido com uma turboárvore: o Rover JET1.

Trata-se de um veículo conversível de dois lugares, com um “ar de família” do Defender, dotado de uma turbina a gás colocada na traseira, produzindo 110 hp (111,5 cv), posteriormente incrementada para 230 hp (233 cv). Este carro atingiu o recorde de velocidade em 1952, atingindo 245 km/h. Contudo, o consumo desse carro era sofrível, mesmo para os padrões da época de combustível barato: apenas 2,55 km/L!

Outros fabricantes desenvolveram protótipos movidos com turbinas a gás, talvez um dos mais conhecidos, o Chrysler Turbine Car por ter sido produzido 55 exemplares (5 protótipos e 50 exemplares de pré-série). Uma das grandes propagandas alardeadas pela Chrysler era que seu Turbine Car poderia usar qualquer combustível.

(Foto: roverp4guildaustralia.wordpress.com)

Outro experimento que chamou a atenção foi o Ford Turbine Truck de 1964. Tratava-se de um caminhão com uma turbina a gás, produzindo 600 hp acoplado a uma caixa de câmbio automática Allison de cinco marchas. A ideia era criar um caminhão para percursos de longa distância, com extremo conforto para o motorista e grande velocidade (70 mph, ou 112 km/h), sendo capaz de tracionar cerca de 70 toneladas. Contudo, consumo não era muito o forte do veículo: cerca de 1 km/L. Outros modelos (protótipos) também foram construídos como o Ford W1000, um caminhão movido por turboárvores de 375 hp com câmbio automático de cinco marchas. Outras empresas também fizeram experimentos com comerciais a turbina como a Chevrolet (Turbo Titan III).

O desenvolvimento dos motores recíprocos de ciclo Otto e Diesel, o elevado consumo, emissões e nível de ruído das turbinas a gás acabaram inviabilizando seu uso automobilístico, sendo que os conceitos acabaram sendo abandonados.

A Renault construiu um carro de recorde, o Étoile Filante (Estrela Cadente), propulsionado por uma turbina aeronáutica do fabricante francês Turbomeca, que o levou a estabelecer quatro recordes mundiais de velocidade em 1956, alcançando 307 km/h no deserto de sal de Bonneville em Utah, nos EUA. O veículo, um streamliner, foi exibido no estande da Renault no recente Salão do Automóvel de São Paulo e na 8ª Noite Renault.

O uso de turboárvores também foi experimentado em aplicações ferroviárias: nestes casos, o turboárvore é acoplado um gerador, fornecendo energia elétrica para os motores das rodas. Desde os anos de 1950 alguns modelos de locomotivas com essa configuração vem sendo testados e alguns, operados durante algum tempo, contudo o elevado nível de ruído aliado ao alto consumo dificultou a difusão desse tipo de motor nas ferrovias.

Embarcações também se aproveitaram do desenvolvimento dos turboárvores e passaram a empregar este tipo de motorização graças à elevada potência e tamanho relativamente compacto. Em alguns casos, o turboárvore a gás trabalha combinado com motores de ciclo Diesel. Para uso em cruzeiro, emprega-se o motor de ciclo Diesel deixando o turboárvore para situações onde altas velocidades são requeridas. O grande empecilho, contudo, é o custo: para emprego de turboárvores há a necessidade de um combustível mais refinado em relação ao óleo combustível tradicional, sendo altamente significativo em um modal que privilegia o custo mais baixo.

Hoje, além dos helicópteros, o emprego mais comum de turbinas a gás são em usinas termoelétricas e conjuntos geradores de energia elétrica. Grandes turbinas a gás são empregadas em unidades produtoras de energia elétrica e variantes dos modelos de turbinas empregados em aeronaves são usadas como conjuntos geradores em locais como indústrias e plataformas de petróleo.

O FUTURO

Tudo o que foi visto reflete o que há em termos de turbina a gás em uso hoje, contudo novas tecnologias (e outras nem tão novas assim) estão surgindo ou mesmo ressurgindo, focando principalmente na eficiência propulsiva, redução de emissões e, acima de tudo, redução de consumo, hoje o grande fator de impacto nas planilhas de custo das companhias aéreas.

Os Geared Turbofan (GTF) ou turbofan com engrenagens

A ideia é antiga e já existe em diversos motores turbofans em uso, todavia apenas recentemente foi posta em em uso, em escala comercial. A primeira aeronave comercial a empregar os geared turbofans foi nada menos que o British Aerospace 146 (o mesmo tipo que se acidentou em Medelín no fatídico voo que transportava a equipe da Associação Chapecoense de Futebol) com suas quatro turbinas Lycoming e os motores Garrett que equipou uma leva de aeronaves executivas.

Basicamente o turbofan com engrenagens consiste em um motor turbofan com a árvore do compressor e turbina de baixa pressão acoplados a uma caixa de redução. Esse acoplamento permite que o compressor de baixa pressão e sua respectiva turbina trabalhem de maneira otimizada, em uma rotação que permita uma maior compressão do ar para a fase seguinte (o compressor de alta pressão) e, ao mesmo tempo, viabilizando o fan trabalhar em uma rotação ideal, sem girar excessivamente.

Em um turbofan convencional, o fan, o compressor de baixa pressão e a turbina de baixa pressão estão acoplados a uma única árvore e o fator limitante ao funcionamento dos compressores é a velocidade de trabalho do fan, que não pode ser alta demais em virtude das pontas das pás romperem a velocidade do som, incorrendo, em especial, em maiores dispêndios de energia para girar o fan (em virtude das ondas de choque sônicas) e o nível de ruído mais elevado (o barulho semelhante ao de serra elétrica cortando madeira, já comentado).

Trabalhando em baixa velocidade, o fan pode ser otimizado para entrada e compressão de uma maior quantidade de ar nas naceles, aumentando a pressão total do ar admitido, gerando maior propulsão usando o mesmo combustível.

O atual GTF, representado pelo Pratt & Whitney PW1000G, apresenta alta razão de derivação de 12:1 (12 partes de ar fora do núcleo, uma para a turbina a gás) e em relação aos mais modernos turbofans do mercado (o CFM-56 e o IAE V2500) prometem uma economia de combustível superior a 10%.

A Rolls-Royce também planeja entrar, em um futuro breve, no mercado de turbofans com engrenagem. Como diferenciador, a empresa estuda empregar passo variável nas pás do fan, em um sistema de três “blocos” de compressores/turbinas (baixo, médio e alta pressão).

Os propfans

Um conceito antigo, oriundo dos anos de 1975 a partir de experimentos feitos pela Nasa, e que permaneceu dormente nos anos de 1990. agora ressurge.

Assemelhando-se a um turbo-hélice, os propfans por definição são motores dotados de hélices de pequeno diâmetro, externo a dutos mas integrantes as naceles do núcleo da turbina, com pás em formato a reduzir os efeitos transônicos das pontas das pás. Segundo a Agência de Aviação Europeia, é um “Open rotor engine — A turbine engine featuring contra-rotating fan stages not enclosed within a casing”, ou uma turbina a com fan contrarrotativo sem duto.

Os experimentos com propfan remontam dos anos 70 quando dois engenheiros da Hamilton-Standard, um renomado fabricante de hélices, divulgou um estudo de um turbo-hélice de características avançadas, apto a voar em velocidades de alto Mach (Mach consiste na razão entre a velocidade da aeronave e a velocidade do som naquelas condições atmosféricas). Como naquela época havia um preconceito contra as hélices como elemento propulsor, então por razões de marketing elegeu-se o nome propfan. Na época, uma pesquisa feita junto a passageiros da United Airlines revelou que 50% deles voariam com certeza em uma aeronave propfan.

Na década de 1980, tanto a General Electric quanto a Pratt & Whitney testaram motores propfans, contudo naquela época, os testes mostraram que embora houvesse uma redução de consumo de combustível, havia uma questão de alto ruído das pás. Contudo, a queda no preço do querosene aeronáutico (Jet A1) acabou arrefecendo o interesse por essa solução.

Hoje uma aeronave empregou motores dentro do conceito estrito de propfan: o Antonov An-70, um cargueiro militar peso máximo de decolagem de 145 toneladas (equivalente a um Boeing 767-200 de primeira geração) e que embora tenha voado pela primeira vez em 1994, consta que será incorporado à Armada da Ucrânia.

No início dos anos 1990 a Embraer chegou desenvolver um interessante protótipo de aeronave , o CBA 123, a sigla significando Consórcio Brasil-Argentina, mas apesar do jeitão de propfan, ele era um revolucionário turbo-hélice com hélices propulsoras.

Intercooled turbofan

Quando o ar é comprimido, ele sofre aquecimento. E esse aquecimento acaba por aumentar sua pressão mas não representa aumento de massa de ar admitida. Dessa maneira, análogo a um motor recíproco com turbocompressor e interresfriador de ar, os intercooled turbofans nada mais são do que um turbofan comum onde há um trocador de calor ar/ar entre os blocos de baixa pressão e o de alta pressão.

Trata-se de um conceito ainda em estudos mas sem ainda um protótipo.

REMOTORIZAÇÕES E HUSH-KIT

A prática de remotorizar aeronaves antigas com motores mais modernos foi algo extremamente comum no passado, embora hoje ainda sobreviva em menor escala.

Quando houve a migração dos motores a pistão para turbo-hélices, algumas aeronaves, por questões econômicas e em número de unidades em uso, acabaram passando por atualização em seu grupo motopropulsor. Dessa maneira, motores turbo-hélices mais modernos acabaram sendo adaptados em antigas células concebidas e operadas originalmente com motores recíprocos, uma vez que, a despeito do consumo de combustível (em volume) ser ligeiramente maior em alguns casos, bem como a necessidade de um projeto específico para manutenção do centro de gravidade (lembrando que as turbinas são significativamente mais leves que motores a pistão), o investimento acabava “se pagando” com a sobrevida no uso da aeronave.

O exemplo mais clássico de aeronave nascida a pistão mas convertida para turbo-hélice consiste no famoso Convair 340/440, aeronaves pressurizadas produzidas entre 1951 e 1954, derivada diretamente do modelo 240 não pressurizado. No final dos anos 50, início dos 60, diversas empresas fizeram a troca dos motores Pratt & Whitney R-2800 de 2.400 hp por turbo-hélices, contudo a conversão feita para empresa Pacific Airmotive foi a mais bem sucedida.

Consistia na substituição dos motores radiais por turboélices Allison 501-D13 de 3.750 hp, semelhantes aos do Lockheed L-188 Electra. Como se tratava de uma conversão rápida (levava apenas 60 dias, cerca de 170 aeronaves do modelo 340/440 foram convertidas, sendo que muitas delas ainda permanecem em voo mais de 60 anos depois de terem saído das linhas de produção da Consolidated-Vultee.

Outras conversões famosas foram as realizadas nos Douglas DC-3/C-47. Mesmo considerando que o Douglas DC-3 mais novo já é um septuagenário, a Bastler, uma empresa americana se especializou em atualizar, revisar e converter Douglas DC-3/C-47 para configurações modernas em termos de aviônicos e trocando os antigos motores radiais de 1.000 hp por turboélices Pratt & Whitney PT-6 de 1.285 hp. A robusta célula da aeronave permite tal modificação e cerca de 60 aeronaves foram convertidas, em sua maioria, empregadas em atividades de pesquisa e fins militares.

Um outro tipo de remotorização consiste na atualização dos turbofans empregados em certas aeronaves. Pode-se dizer que a primeira experiência bem sucedida neste sentido foram as remotorizações dos Douglas DC-8 61/62/63.

Essas aeronaves eram originalmente equipadas com turbofans de baixa razão de derivação Pratt & Whitney JT3D e em virtude do tamanho da fuselagem desses aviões (capacidade maior que as do Boeing 707) e as crescentes limitações impostas nos principais aeroportos americanos e europeus à operação de aeronaves ruidosas, viabilizaram a conversão dos Douglas DC-8 da série 60, aeronaves muitas vezes relativamente pouco usadas (pouco mais de 10 anos — considerando que o primeiro DC-8-61 entrou em operação em 1967) e ainda com uma boa vida útil a ser usufruída. Em virtude dessa remotorização, enquanto já não existe mais Boeing 707 em operação regular, ainda restam 10 aeronaves ainda em serviço, segundo dados dos censos aeronáuticos disponíveis.

Os hush-kits eram autênticos silenciosos, geralmente modificações adicionadas ao tubo de saída de antigos motores turbojatos ou turbofans de baixa razão de derivação. Foram bastante populares em Boeings 707, 727 e 737, contudo o peso dessas conversões e o incremento no consumo (já elevado) de combustível os inviabilizou.

As conversões de aeronaves a turbina, bem como a colocação de supressores de ruído visando a readequação dessas aeronaves foi um mercado bastante promissor nos anos 80 e 90, com diversos fabricantes oferecendo soluções de readequação de antigas aeronaves aos novos (e rígidos) padrões de poluição sonora. Contudo o 11 de setembro de 2001 provocou uma revolução neste mercado: a queda no faturamento da indústria do transporte aéreo aliado ao crescente aumento do preço do barril do petróleo acabou por sepultar diversos projetos nesse sentido. Dessa maneira, para readequar a frota à demanda, foi mais fácil encaminhar as aeronaves mais antigas aos pátios e “cemitérios de aviões” no deserto do que investir em sua readequação.

Atualmente os únicos grandes esforços em termos de remotorização de antigas aeronaves a jato consistem na atualização dos bombardeiros Boeing B-52 (cuja vida útil estimada é para até o ano de 2040) e dos Boeings KC-135 (707) da Força Aérea Americana, aeronaves esta cujo destino ainda não está totalmente definido.

EPÍLOGO

Aquilo que na década de 30 e 40 fora um desafio a engenheiros e projetistas, hoje apresenta uma confiabilidade de funcionamento sem precedentes. Hoje, as turbinas a gás, gerando potência na árvore, são partes integrantes de usinas termoelétricas, a geração de energia elétrica em usinas.

Os turbo-hélices representam o ápice da eficiência na propulsão a hélice, produzindo grande potência na árvpre, mas sem o peso e a complexidade mecânica típica dos motores recíprocos radiais. Enquanto o motor radial Wright R3350 produzia 3.500 hp pesando 1.200 kg num conjunto de altíssima complexidade mecânica, o turbo-hélice Alisson 503 D13 produzia 3.750 hp no Electra, com um peso pouco superior a 800 kg!

A confiabilidade foi outro fator determinante para o brilho dos motores a turbina: nos anos 50, enquanto em cada escala técnica as companhias aéreas internacionais tinham a sua disposição pelo menos um motor completo para imediata substituição em caso de pane, quando o índice de “embandeiramentos” (paradas de motor) em motores recíprocos de elevada potência era uma constante, hoje um turbofan GE90 está homologado em aeronaves bimotoras para voos de até 330 minutos de distância de um aeroporto alternativo (ETOPS – Extended Twin Engines Operations – naturalmente que a empresa e sua equipe de manutenção também têm de ser certificadas), tamanha a confiabilidade dos motores.

Onde o futuro nos levará? Uma pergunta de difícil resposta. Cenários mudam com muita rapidez. Em 1986, grandes analistas de mercado e engenheiros aeronáuticos renomados viam os propfans como uma realidade impossível de ser negada. Ela nunca ocorreu. Hoje falam de seu retorno. Bem como dos motores turbofans com engrenagens e interresfriados. Se isso ocorrerá, e quando, também são perguntas de difícil resposta. A única certeza é que o avanço da tecnologia em termos de materiais, aerodinâmica e processos construtivos avançam a passos largos e novidades surgirão a qualquer instante!

DA