Durante minha “curta” carreira na indústria automobilística (50 anos) pude presenciar um importante desenvolvimento não só no automóvel em si, mas, principalmente nos processos de produção, que têm a ver diretamente com o próprio produto.

O Design está conectado com todos estes processos, já que ele tem a responsabilidade por tudo que é visual no automóvel, portanto administra:

• No exterior, carroceria (em metal), todos apliques externos (metal, plástico, borracha, vidros, gaps, alinhamento entre peças, qualidade, matching de cores, brilho e texturas)

• No interior, todos os revestimento internos (plásticos, tecidos de vários processos de fabricação de acordo com o preços por metro, pinturas de alto brilho metálicas, carpetes, cintos de segurança, revestimentos de tecido/não tecido (teto), coiro animal e sintético, apliques decorativos, ícones, identidade visual do alfabeto de controles, desenvolvimento do interface sensorial entre o ser humano e a máquina, cores aplicadas ou injetadas no próprio material, texturas de toque, seu brilho, costuras, linhas, definição da comunicação visual das telas do instrumento combinado e infotenimento, guarnições, colagem, aplicação de silkscreen, frisos, letreiros, logotipos, definição de linhas de fechamento de ferramentas injetoras de plástico, em locais visíveis, reflexos de brilho em instrumentos combinados… e outras coisinhas mais.

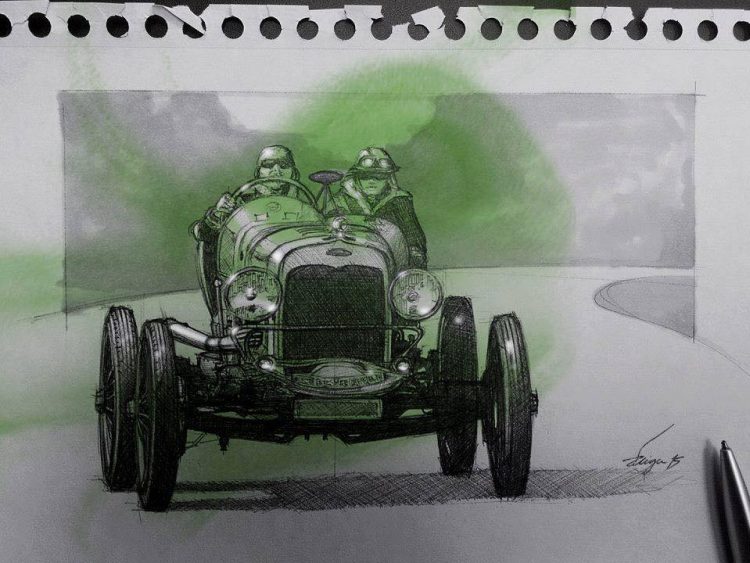

No início, automóveis usavam o conceito de chassi para sustentar suas carrocerias. Este conceito tornavam o carro mais pesado, sem contar que as chapas usadas para a estampagem das peças de carroceria, tinham uma espessura média de 2 mm. A média de espessura de chapa de um carro moderno é de 0,7 mm, chegando algumas a 0,5 mm, mas graças a meios de produções especiais se torna mais fortes que a própria fibra de carbono.

O carro monobloco sofreu grandes avanços em termos de segurança e rigidez de carroceria durante toda minha carreira.

Nos dias de hoje já temos carros de produção em série com carroceria feita totalmente em compósito de fibra de de carbono, sendo as partes coladas em vez de soldadas como nas carrocerias convencionais, e incorporadas em um chassi de alumínio com motores híbridos ou 100% elétricos. (BMW i3 e i8).

Grandes influências que ditaram o desenvolvimento das carrocerias foram a necessidade de tornar os automóveis mais seguros, pesquisas que foram impulsionadas por leis públicas de segurança (crash tests, proteção dos pedestres, emissões e outras), assim como também a melhor compreensão sobre a aerodinâmica, e uma série de análises feitas pelos computadores (predições) que hoje nos auxiliam (e muito) a projetar um carro mais rígido e afinado.

No tempo dos Fuscas, a eletricidade no veículo era basicamente utilizada para acender luzes incandescentes e produzir a centelha para iniciar a combustão dentro das câmaras de combustão do motor.

Os comandos eram mecânicos, acionados por cabos de aço ou varões.

Os faróis e lanternas consistiam em encaixar a maior parábola possível no espaço livre, que eram protegidos por uma superfície de vidro, com poucas possibilidades de desenho.

Somente no fim da década de 1990 é que realmente começamos a “desenhar” elementos decorativos nestes elementos, que eram ao mesmo tempo funcionais. Depois, novas tecnologias como as lâmpadas de descarga de gás (xenônio) e, mais recentemente, os LEDs e lasers, que libertaram os designers, possibilitando a criação de peças além de belas, extremamente funcionais e inteligentes a ponto de criar sombras controladas para evitar o desconforto de motoristas na direção contrária à sua, ou direcionar o facho de luz para zonas cegas.

Os instrumentos combinados do painel eram controlados por cabos de aço — árvores flexíveis, melhor dizendo —, que moviam os ponteiros sem precisão ou estabilidade. Hoje temos telas digitais controladas por centrais elétricas que além de serem absolutamente precisas em suas marcações, ainda podem diminuir ou desaparecer para dar lugar a informações de todo tipo, seja nos navegadores GPS ou centrais de informação sobre o carro ou acesso à internet e conexão com seu celular, possibilitando informações gerais em tempo real sobre qualquer questões importantes ao motorista ou passageiros. Nos dias de hoje é comum que cada posição dentro do carro tenha sua tela possibilitando aos passageiros assistir filmes, escutar música ou assistirem ao seu jornal preferido ou bater papo com amigos ao vivo e em cores. Coisa de filme de ficção científica.

No passado, materiais de revestimento eram poucos.

Tecidos básicos como tear e vinil (coiro sintético), carpetes e plásticos, que com pouco tempo de uso esgarçavam, desbotavam e eram inflamáveis.

Hoje temos uma infinidade de opções de materiais de revestimento, todos com alta durabilidade, excelente toque, extremamente resistentes, não inflamáveis e com uma infinidade de possibilidades de desenhos, cores e texturas.

Os revestimentos de porta não passavam de um “Duratex” plano, revestido com vinil, que recebia algumas costuras e detalhes como frisos de alumínio e um porta-objetos também costurado. O vinil era preso por colagem e grampos na parte interna da peça.

Os revestimentos de porta moderno compõem-se na maioria de uma base injetada em plástico de “engenharia” que acomoda várias outras peças, também injetadas em plástico ou revestidas com tecido, este fundido às peças plásticas, além de suportes para partes eletrônicas como comandos de abertura de vidros, controle do espelho retrovisor externo, trinco da porta, sem mencionar peças de segurança, e sonorização.

Todas peças do carro moderno tem protocolos para garantir a desmontagem e reciclagem dos materiais utilizados.

Sempre menciono que uma simples porta de um carro atual contém mais tecnologia e processos do que uma casa completa! Numa casa temos basicamente concreto, ferro, e tijolos, que são empilhados. Sistemas rústicos que utilizam água e energia, telhado e acabamentos, na maioria vindos de um processo relacionado à cerâmica, (pisos, azulejos), e pintura.

Uma porta de automóvel é constituída de chapas interna e externa, que são prensadas através de 5 ou 6 ferramentas cada uma, peças injetadas em plástico, tecidos de alta resistência e acoplados à espumas de alta qualidade, partes nobres ao toque, moldadas com toque suave, têm chicotes internos que energizam várias funções, controles destas funções, sistemas que mantém o seu interior estanque, evitando entrada de água e poeira, vidros moldados por gravidade, guarnições extrudadas e fundidas, sistemas de segurança passiva, tais como reforços de proteção para batidas laterais, sistemas de identificação de chave do proprietário, 10 anos de garantia contra ferrugem e outras predefinições de qualidade, tais como dimensões que podem variar apenas décimos de milímetro de tolerância.

Toda esta parafernália é criada virtualmente e cada componente é devidamente registrado e “traqueado” (acompanhado) durante toda sua vida útil.

Outro item que merece atenção são os bancos, especialmente os dianteiros. No passado, estruturas tubulares sustentavam molas de aço que por sua vez sustentavam uma espuma moldada (com formas pouco ergonômicas) revestidas com vinil ou tecidos, que pouco se diferenciavam dos usados na mobiliária e arquitetura.

Os mecanismos de ajuste de posição eram mecânicos e com um campo muito restrito.

Nós andávamos temerariamente soltos dentro dos nossos possantes, pesados e “indeformáveis”, deixando a consequência no caso de um acidente toda para o corpo dos ocupantes.

Hoje, os bancos dos automóveis são pequenas maravilhas da engenharia, com direito a

departamento dedicado dentro de uma engenharia automobilística. A estrutura metálica de um banco moderno é estampada, que suporta e fixa espumas com formato ergonômico integradas a estruturas de suporte, certificado em predições, ensaios e testes, sob diversas condições de condução, revestidas com tecidos não inflamáveis de altíssima durabilidade, confeccionados com materiais recicláveis, tramados em diversos processos, diferenciadas por utilização (trabalho, conforto, resistência, fashion).

A ergonomia aplicada deve atender a todos manequins de 1,50 m a 1,90 m de altura. As principais preocupações são restrição de circulação sanguínea, ângulos de conforto e suporte para pernas e coluna, suportes laterais, fixação ao assoalho, funcionamento de todas potenciais partes móveis de ajuste e reações a crash test, assim como testes duríssimos de durabilidade.

Bancos modernos de categorias de luxo também oferecem massagem, ventilação contra transpiração e todas áreas móveis são impulsionadas por vários motores elétricos.

Nenhum exemplo na mobiliária, antiga ou moderna. pode-se comparar com a sofisticação, qualidade e funcionalidade de um banco de automóvel.

Como eu disse, a parte da elétrica no passado tratava da iluminação, da ignição do combustível e do funcionamento do rádio.

As coisas começaram a mudar quando, por exemplo, surgiram os toca-fitas K7, que nos permitiam ouvir nossas músicas favoritas através de fitas K7 que gravávamos em casa, assim como a chegada das injeções eletrônicas para a formação de mistura ar-combustível para o motor em vez do carburador.

Para nós, no Brasil, demorou um pouco, mas vieram, devagar, alguns auxílios eletrônicos muito bem-vindos.

Primeiro foram os levantadores de vidros elétricos, assim como o controle dos espelhos externos. Depois a direção hidráulica e o câmbio automático. Atuadores como o pedal de aceleração sem cabo, depois os freios com o “booster” hidráulico, que deixavam os freios bem mais “leves” e com maior sensibilidade. Depois foram aparecendo os computadores de bordo, que nos davam informações básicas sobre o funcionamento do carro.

Depois vieram os sistemas de controle do próprio carro, como os freios ABS, que evitavam derrapagens, os cintos de segurança de 3 pontos, e os airbags, muito polêmicos na época.

Já na última década, com a ajuda dos sensores, conseguimos mapear o espaço ao redor do carro; com o GPS, tivemos acesso aos mapas virtuais, e programas de navegação.

Muitos controles desapareceram como individuais, e passaram a fazer parte de um “menu” de controles, agora acessíveis através de toques na tela do computador de bordo, que se integrou ao rádio.

Com as telas digitais, abriu-se um enorme campo para os designers, já que com eles existem infinitas possibilidades criativas em detrimento dos ponteiros mostradores dos instrumentos convencionais.

Um bom exemplo é a solução da Tesla, que praticamente suprimiu com todos controles espalhados pelo carro, e os concentrou em uma enorme tela central, onde o motorista encontra todas informações e controles em um lugar único.

Agora, o que mais evoluiu, no meu ponto de vista, foi a qualidade da condução e sensibilidade em relação às reações do veículo como um todo. Os veículos que já incorporam grandes evoluções na área de motores e suspensão, juntos com uma carroceria rígida e segura, nos transmite uma sensação de condução totalmente

surpreendente.

O carro moderno, com as novas soluções técnicas avançadas, nos permite desfrutar de uma condução onde o carro parece entender seus comandos, parece que o carro é uma extensão do seu corpo.

Tratamentos acústicos, uma atenção muito grande aos problemas de microvibrações estruturais e comportamento torcional da carroceria, comandos extremamente funcionais e sensíveis, som de alta qualidade, controladores de estabilidade e freios. O desempenho dos motores de última geração transformaram a condução do automóvel em uma experiência sensorial que transcende o ato de ir e vir.

Também os processos industriais sofreram durante as últimas décadas grande modificações e melhorias, principalmente as relacionadas à eliminação de esforços repetitivos dos montadores de linha de montagem, e como um todo a sua “robotização” da linha de montagem.

Nas modernas linhas de montagem alemães o ser humano só toca no produto durante uma curta fase da montagem final que envolve os acabamentos internos. Todo o resto é movimentado através de uma cadeia de robôs que são desenhados para funções específicas, porém programáveis para varias tarefas.

Muitos podem imaginar que automatização veio somente para auxiliar as operações que exigiam força e risco dentro da fábrica, mas na verdade a automatização veio para possibilitar a excelência na questão de qualidade.

Os humanos, embora sendo os seres mais complexos e hábil do universo, são também

vulneráveis ao cansaço, falhas e instabilidades emocionais, o que vai influenciar na montagem do veículo.

Pode parecer um exagero, mas uma falha humana de montagem pode acarretar problemas estruturais ou mecânicos e pôr em risco, em caso extremo, a vida do motorista e passageiros. A segurança veicular é a área mais respeitada dentro da engenharia e ela vem sempre em primeiro lugar.

Falhas de montagem podem ocasionar também mau funcionamento e falhas visuais o que influem no design e automaticamente na percepção de qualidade do produto. Quando entrei para a Volkswagen, toda frente da fábrica da Anchieta era quase que totalmente tomada pela “ala das prensas”.

As chapas pré-cortadas eram manuseadas pelos empregados, que punham e retiravam peça por peça a cada fase de prensagem. Muitos acidentes ocorriam nesta área, e a logística era infernal, com empilhadeiras com motor Diesel (!) carregando caixas e caixas de peças pra lá pra cá.

Estas peças era posteriormente posicionadas (também manualmente) próximas aos dispositivos de soldagens dos subconjuntos. Toda operação era manual, com enormes ponteadoras (contrabalançadas) sendo operadas conforme um desenho que deveria ser seguido perfeitamente, para que os conjuntos atingissem os níveis estruturais exigidos pela função.

Se o operador estivesse de mau humor, este padrão não era seguido à risca, e aí vinham os enormes custos de retrabalho e perda de produção. Os robôs vieram para resolver este problema técnico.

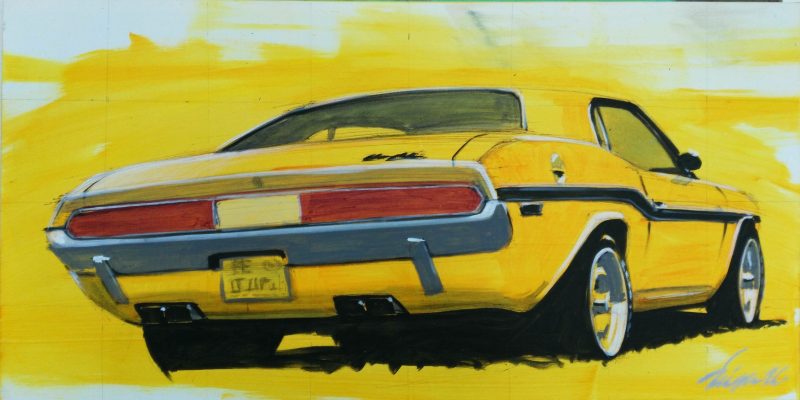

Vejo aqui uma chance para falar sobre uma terminologia importante que também se modificou com o passar do tempo: estamos falando sobre “estilo” e “design”.

Os estilistas americanos, esculpiam a superfície do automóvel sem considerar os meios de produção.

Para construir suas formas expressivas, as peças de carroceria eram primeiro pré-soldadas, pois não tinham o que chamamos ângulo de saída, portanto era necessário as vezes soldar três peças de superfície classe A para se obter, por exemplo, um para-lama.

O acabamento da superfície era feito manualmente com homens limando a chapa e tentando harmonizar e desaparecer com as marcas de solda. Claro que conforme o poder dos chefes de produção e engenharia, modificações sem o conhecimento do Departamento de Styling. Assim, podemos testemunhar nos velhos clássicos problemas crônicos de qualidade.

Em um certo momento da história, principalmente a escola alemã surgiu forte com regras, com objetivo de padronizar e planificar a construção e montagem do automóvel, em larga escala, com controle rígido de qualidade, aproveitamento e racionalização no uso dos matérias, e assim mais e mais o antigo estilista foi dando lugar ao designer, que começou a ter um maior entrosamento e responsabilidade pela construção e os limites da engenharia, seja a de produto, como a de fábrica.

Com a chegada do milagre digital, as engenharias e o design começaram a ter acesso conjunto e em “real time” ao projeto desde os primeiros desenhos e planos, portanto, as três áreas trabalhando juntas para resolver os desafios do produto, sempre jogados pela área de Design. Como o Design por si só acabou sendo um dos pontos mais importantes no automóvel, nos dias de hoje as engenharias acabam trabalhando para o Design, e não contra o Design.

As discussões continuam acirradas, mas a grande maioria delas para viabilizar aquilo que foi apresentado e aprovados pelo Board nas reuniões sobre Design.

Outra curiosidade sobre a evolução do produto é a que muitas vezes, perdemos a chance de incorporar uma nova tecnologia somente pelo timing do programa.

Um carro demora em média dois anos para ser definido e mais dois anos para ser fabricado. Significa que no segundo ano de projeto existe um ponto de congelamento, onde nenhuma nova modificação importante pode ser implementada, com o risco de se perder o “Job 1”, que é exatamente a data de lançamento de um novo modelo para a venda.

Durante os 30 anos de Designer, já vi muitos projetos serem cancelados, mas raramente vi uma mudança de “Job 1”, seja lá por qual motivo.

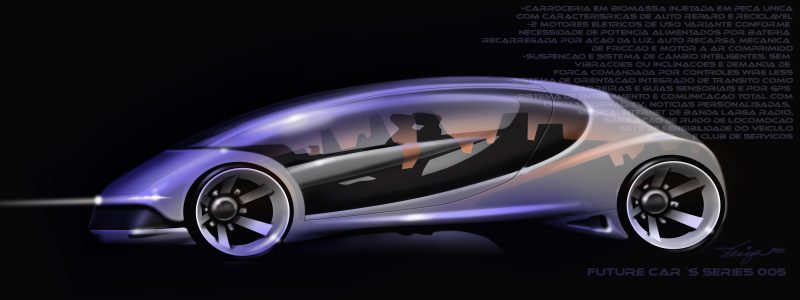

Enfim, o automóvel se transformou, de um complicado conjunto mecânico, em um supercomplexo conjunto mecatrônico, onde a eletricidade domina e administra os conjuntos mecânicos, tornando-se um robô, cada dia mais inteligente a serviço do transporte, informação e segurança do ser humano.

O nível de desenvolvimento técnico e social gerado pelos automóveis são incontáveis. Portanto, tenho certeza de que eles ainda estarão ao nosso lado por muito tempo, talvez um pouco diferente do que é hoje.

Vamos acompanhar o que vem aí pela frente.

LV