A vida de design automobilístico é um carrossel de emoções.

Ao mesmo tempo que existem momentos (poucos) de felicidade e orgulho por um produto lançado com sucesso, existe uma batalha interna constante na procura de um “bom design”, linhas perfeitas, superfícies expressivas, corres arrojadas, materiais de primeira e liberdade para experimentar.

Nosso “arqui-inimigo” sempre foi a engenharia, que na realidade é o nosso único cliente direto, pois toda liberação de peças, portanto e inclusive versões, séries especiais, etc, são feitas sob responsabilidade da engenharia de produtos.

O Design não libera nada para ninguém, seja produção, qualidade, marketing ou fornecedores.

Toda decisão de design, embora afete a fábrica toda, só tem validade depois de documentada, testada e aprovada pela engenharia de produto.

No princípio da minha carreira as brigas internas eram muito mais ferrenhas, mas com a evolução e domínio da área de Design das informações sobre a superfície visível do carro, a engenharia passou a ser mais parceira e, especialmente na minha carreira, a convivência foi sempre pacífica ao ponto de o próprio chefe de engenharia nos afirmar que a engenharia estava ali para resolver os desejos de Design.

Falando a verdade, a parte do design é a mais fácil de se resolver, já que para a engenharia sobra a parte difícil, que é definir um produto que seja viável de ser construído dentro do custo estipulado por finanças, criar e testar soluções mecânicas e eletrônicas que envolvem segurança, qualidade e confiança no produto. Uma responsabilidade muito grande para todos os envolvidos nos projetos.

Os grandes dramas do design de automóveis:eles são basicamente os mesmos, há décadas.

O primeiro deles é que estamos sempre correndo contra o tempo para conseguir implementar soluções, novidades, que dependem do timing de cada programa.

Vamos começar do zero e acompanhar o calvário dos designers.

Package

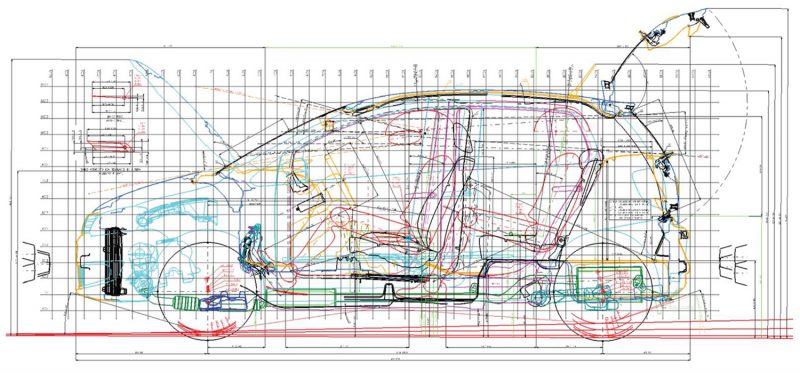

Antes de começar qualquer coisa, os designers precisam receber da engenharia o pacote com os grandes elementos mecânicos e o posicionamento dos manequins, um desenho vista lateral que mostre onde está cada elemento que compõe um carro.

Powertrain, ou seja, motor, câmbio, posição dos eixos dianteiro e traseiro, sistema de escapamento, sistema de abastecimento, tanque de combustível, posição dos manequins, definição do ponto H, ou seja, a altura que a articulação do fêmur/quadril está do assoalho do carro, posição de pedais, área desejada de compartimento de bagagens, posicionamento do volante e principais componentes do painel, como quadro de instrumentos (cluster), alavancas de câmbio e do freio de estacionamento.

Pelo desenho acima dá para perceber um pouco da complexidade e a posição estabelecida dos grandes conjuntos. Manequins, motor/câmbio, sistemas de escapamento, tanque de combustível, local do estepe, volume de porta-malas, abertura das tampas, etc.

De qualquer maneira, este primeiro grande conjunto de informações será também o responsável por consequências positivas ou negativas no produto final.

Para nós (Design), a grande consequência está na proporção que vai resultar deste pacote, e nosso desejo é padrão e muito simples: queremos carros baixos, largos e longos.

Porém, a realidade, especialmente a minha, que sempre foi desenhar carros para o Brasil, portanto baratos, familiares e pequenos, foi muito diferente.

Carros populares de alta produção são muitíssimo sensíveis em termos financeiros. Carros pequenos e despojados custam quase a mesma coisa para serem produzidos que carros grandes e hiperequipados. Digo isso com relação ao número de peças e complexidade de uma linha de produção e montagem.

Se você imaginar que para produzir um Polo e um Porsche a linha de produção de cada um é de uma grandeza e complexidade semelhantes e que o peso de materiais também o são, então o que torna os Porsches tão caros e desejados e, o melhor de tudo, o lucro que eles retornam para a companhia?

Portanto, se você nos der um package bom, por exemplo, um motor V-6 central-raseiro, com ponto H a 10 cm do assoalho, uma boa distância entre eixos, balanços dianteiros e traseiros curtos e o mais largo possível, nós vamos ficar muito felizes.

Então, a primeira grande batalha do designer na construção de um novo carro está em negociar milímetros com a engenharia para melhorar a proporção dos elementos que compõem o carro. São eles:

Curvatura e inclinação dos vidros laterais – por serem “tonéis”, os vidros laterais têm uma grande importância na construção do corpo do carro. É uma das primeiras superfícies a ser definida em um modelo.

Inclinação e curvatura do para-brisa – a inclinação para carros populares é definida baseada na distância da cabeça do motorista à parte superior do para-brisa, e na parte inferior, pela caixa de água.

Em casos extremos, há deformação da imagem quando o para-brisa é muito inclinado.

A curvatura, tanto do para-brisa quanto dos vidros laterais é normalmente obtida pelo processo de gravidade, isto é, sua forma é adquirida somente com a força da gravidade e o peso do material, no caso colocando-se a lâmina quente sobre um molde..

O para-brisa também tem sérias restrições legais quanto à superfície a ser varrida pelo limpador de para-brisa. Se o vidro for muito curvo ou muito largo, fica difícil atender a área varrida exigida com um sistema convencional.

Aí a saída é sofisticar o sistema com movimentos telescópicos ou compostos,como os pantógrafos, mas que são muito mais caros.

Um exemplo é o SP2, em que o limpador do lado do motorista precisou ser pantográfico para haver a varredura necessária..

O posicionamento do manequim define os ângulos de visão.

A engenharia tem as posições ideais em termos de conforto que devem ser seguidas. A partir desta posição é gerada uma “elipse de visão” que encampa os olhos de pessoas de 1,50 m até 1,95 m de altura.

Conforme você define uma linha de altura do para-brisa já pode ir verificando qual vai ser a distância que um homem vai enxergar à frente do carro e também verificar a amplitude do ângulo de retrovisor, isto é, da visão através do espelho.

Traseiras altas são bonitas, mas péssimas para a retrovisão.

Outra grande batalha e a definição da superfície externa e todas peças metálicas aparentes.

Chapas metálicas são superfícies planas que sofrem a deformação de estiramento para assumir sua forma final através de ferramentas de prensagem.

A chapa deve ser fabricada conforme a definição da engenharia já com determinada mistura para obter as qualidades de estiramento necessárias.

Porém, este estiramento tem um limite. Se o detalhe for muito profundo na superfície, ou se os raios nas linhas de construção forem muito pequenos, a chapa pode rasgar.

Portanto, durante o desenvolvimento da superfície, a mesma está sob controle da engenharia para garantir, por meio de programas de simulação, que não haja nenhum detalhe que provoque ruptura na chapa.

O grande fantasma na estampagem é a “direção de estampagem” que permite a saída da peça da ferramenta.

Outro item verificado pela engenharia é que a montagem de cada peça que compõe a carroceria completa seja viável.

Como hoje em dia todas peças são posicionadas e soldadas no corpo do carro por robôs, existem protocolos de movimentação e fixação que acabam também interferindo na definição das peças.

Todas peças visíveis acabam tendo porções não visíveis, construídas para sua fixação e posicionamento.

Normalmente estas porções ocultas são definidas pela engenharia e não afetam o design, porém existem zonas que chamamos de “zona cinza”, pedaços do carro que são vistos somente por um período curto.

O melhor exemplo de “zona cinza” são as superfícies que você vê somente quando abre a porta do carro.

A parte normalmente escondida das colunas A, B e C (dianteiras, centrais e traseiras), assim como a soleira e guarnições de porta, acabam sendo visíveis por alguns segundos e de certa maneira também “impressionam” o motorista ou o passageiro, causando boa ou má impressão.

No Grupo Volkswagen, as superfícies da zona cinza são consideradas superfícies classe A, o que significa terem que ter uma superfície com aparência perfeita, sem pontos de solda visíveis ou irregularidades..

O tipo de soldagem das peças metálicas pode ser a ponto, que deixa marcas na superfície, cordão de solda ou o laser, que no grupo Volkswagen é usado para o fechamento da carroceria completa, em superfícies visíveis como a união do teto com as laterais e na tampa traseira, normalmente na área da iluminação de placa.

A parede de fogo e outra regiões vitais para segurança e qualidade estrutural também podem receber solda a laser.

Solda a ponto é usada na maioria das vezes para regiões da superfície menos nobres e não visíveis.

No caso das portas também é usado o processo de grafagem, que fixa duas peças sob pressão, sem deixar marcas visíveis.

O cuidado com as marcas na superfície visível é levado muito a sério no projeto, pois como as peças são metálicas, no final de sua confecção recebem uma pintura de alta qualidade e brilhante, situação que denuncia qualquer irregularidade na superfície.

Um dos segredos para se obter um bom carro está na rigidez da carroceria.

Ela não deve torcer em nenhuma situação, mesmo que o carro esteja apoiado somente em duas rodas na diagonal.

Com uma carroceria rígida, você pode controlar a qualidade da união de todas peças, (paralelismo nos “gaps” de tampas e portas e faceamento entre superfícies cortadas por elas), além de fornecer uma base sólida para ajustar a suspensão e o próprio desempenho do carro.

Para controlar as dimensões das peças, a área de qualidade constrói vários dispositivos de “check”, ou controle, onde as peças de produção são inspecionadas a cada leva..

Também existe um “cubing”, dispositivo que recebe todas peças externas visíveis para controlar o carro completo.

Quando uma falha é detectada, equipes de qualidade, manufatura e engenharia agem para descobrir onde está a origem da falha e assim, corrigir o desvio.

Enfim, um grande desafio que envolve centenas de técnicos de várias disciplinas para idealizar, projetar, testar e produzir um carro..

Nos dias de hoje, grande parte dos componentes do automóvel são desenvolvidas com fornecedores, porém elementos importantes como a carroceria e o motor são produzidos própria fabricante, já que os grandes diferenciadores, ou seja, a alma do carro está justamente nestes dois elementos, o powertrain (motor, câmbio e tração) e a carroceria.

Existem dentro das marcas o que chamamos de módulos, que são conjuntos de peças que podem ser usados em mais de um carro. Um bom exemplo no exterior são as maçanetas externas das portas.

Elas se compõem de peças externas (maçanetas) e internas (mecanismo de destravamento e abertura das portas.

A parte externa e a parte interna fazem um “sanduíche” da chapa, que deve ter uma forma pré-definida pela engenharia.

Portanto, trata-se de adaptar sua superfície para receber este mecanismo que não combina em nada com a superfície, inclusive em muitos casos a posição ideal das maçanetas passa sobre uma linha de caráter do carro, e aí sobra para nós, designers, encontrar uma solução estética e funcional para resolver o problema.

Normalmente, o módulos são peças de segurança, como a maçaneta, e por isso projetá-las, testá-las e aprová-las despende tempo e muito dinheiro.

Outros módulos “famosos” são volantes (com variantes), alavancas de câmbio, espelhos retrovisores, sistemas de rádio, pedaleira, bancos (com variantes), e muitos que estão escondidos pelo carro.

Faróis e lanternas são peças muito complicadas, pois devem atender muitos requisitos.

Na verdade, muitas marcas têm um estúdio de design exclusivo para desenvolver lanternas e faróis, dada a complexidade do desenvolvimento, junto com a engenharia (que na realidade são somente atravessadores de informação; explico).

Os faróis e as lanternas exigem um know-how tão específico e complexo, principalmente em relação às parábolas ou outros sistemas direcionadores de luz, que somente um fornecedor muito habilitado tem a capacidade de desenvolver.

Além disso, existem muitos problemas de regulagem da peça na linha de montagem, como estanqueidade (água e pó não podem penetrar nas peças) e eficiência (atender todos requisitos da lei e parâmetros de segurança da fábrica).

Rodas: sempre queremos as maiores possíveis, e portanto o carro tem que estar projetado para todo o “leque” de rodas, de todas versões.

Porém, você deixa uma superfície bonita, respeitando os parâmetros das rodas largas, e quando o carro é uma versão de entrada, que recebe rodas pequenas, mais estreitas (preferidas pela engenharia pela performance aerodinâmica, portanto um fator de economia de combustível), acaba ficando com “as perninha finas” retirando uma boa dose de orgulho e atitude do pobre carrinho popular.

Existem dentro dos grandes estúdios designers que só desenham rodas, pela grande demanda e também pelas características únicas destas peças.

As grades dianteiras que no passado tinham a missão única de refrigerar o compartimento do motor e arrefecer o próprio, mas, já há algum tempo se tornou um “parquinho de diversões” para designers, sendo talvez o item mais marcante e altamente importante para o “caráter” do carro.

Hoje em dia elas são enormes e bem complexas, com padrões decorativos que cada vez mais se distanciam das aletas formais.

O grande desafio com a grade dianteira é deixar somente a área estritamente necessária para o radiador e pequena e direcionada área para o compartimento do motor, e todo resto o mais fechada possível.

Sim fechada, pois todo ar desnecessário que entra no compartimento do motor vai criar um freio aerodinâmico e afetar o desempenho.

Porém, cores brilhantes e tramas complexas acabam gerando um grande número de peças rejeitadas na pintura, já que acabam favorecendo muito escorrimento de tinta na superfície.

No exterior, temos também os detalhes como letreiros, logotipos, frisos e faixas decorativas, que normalmente são usados para diferenciação de versões dentro de cada modelo.

São designers gráficos que têm esta missão, e pode ser considerado um trabalho de joalheria, dada a delicadeza de construção e tratamento de superfície que estas peças podem despender.

Outro elemento com que temos que nos preocupar nos dias de hoje è o posicionamento dos sensores e radares, que têm um rígido posicionamento em relação ao carro.

Sempre o posicionamento ideal acaba interferindo com algum detalhe, o que muitos vezes causa uma mudança obrigatória da superfície e linhas dos para-choques.

Espelhos retrovisores externos também são pecinhas complicados.

Podemos usar a cabeça do espelho como módulo e estendê-la a outros modelos, porém o pé do espelho é sempre específico para cada modelo de carroceria .

Os problemas do espelho externo são: criação de turbulência aerodinâmica (por isso são criados ranhuras e pequenos detalhes que ajudam a organizar e direcionar a passagem do vento, ruído, e o mais comum e inaceitável, vibrações, que causam irritação constante ao motorista e por isso exige uma estrutura muito forte e reforços internos na porta para evitá-las.

E para terminar com o exterior, vem a definição das cores e texturas.

O processo de escolha de cores é extremamente trabalhoso, pois exige muitas rodadas de investigação com os fornecedores e testes laboratoriais, pois a tinta do exterior do automóvel tem propriedades muito severas quanto à cobertura, desbotamento, e outras características técnicas bastante severas.

Para desenvolvermos e aplicarmos em série uma nova cor, assim como um novo material de acabamento, são necessários 18 meses de trabalho.

Você pode achar muito tempo para se desenvolver as coisas no automóvel, mas a verdade é que para fazer um produto de qualidade são necessários centenas de decisões, testes, e documentação, que permitem garantir a qualidade e segurança que esperamos de um bom automóvel.

O time de Color & Trim, como chamamos os designers de tratamento de superfície, são um grupo de especialistas em desenvolvimento de tratamento de superfície (pintura, texturização, tecelagem), e têm um chefe que se reporta ao Designer-chefe.

E só para voltar ao titulo da matéria, durante toda fase de desenvolvimento o Design e a Engenharia trabalham como um só time. Não tem como um viver sem o outro.

O trabalho do design está ligado a peças aparentes, mas o da engenharia como um todo é muito mais profundo e abrangente, e por isso mesmo a área de Engenharia e Pré-desenvolvimento é sempre quase 10 vezes maior do que a área de Design.

Os engenheiros da nova geração são ótimos parceiros e se envolvem de corpo e alma para que o produto deles não seja só funcional, e seguro, mas também bonito, sem falar que todos nós estamos sendo o tempo todo avaliados pelo nosso desempenho, não só pelos nosso chefes mas também pelos jornalistas e, principalmente, usuários dos nossos produtos.

A mediação entre os interesses do Design e da Engenharia são feitos em reuniões de produto e também nos “design reviews”, onde o Design convida o chefe em comum das duas áreas, expõem os problemas técnicos do modelo, apresentam-se propostas de solução pelas duas partes e o Chefe, seja ele ou o Vice-Presidente de Desenvolvimento ou o Presidente da companhia, já que nas companhias alemãs, o Designer-chefe se reporta ao chefe de Engenharia e nas americanas o Designer-chefe é um vice presidente, portanto reporta-se ao presidente.

Um exemplo mais raro é quando o Designer-chefe também é um presidente executivo, como acontece com o meu ex-chefe Peter Schreyer no grupo Hyundai/Kia.

Aí sim, o Design tem mais liberdade de criação e poder para policiar as intenções de design.

Este são alguns dos abacaxis que temos que descascar quanto ao exterior de um automóvel.

Vou deixar para falar do interior na próxima coluna, que, aliás, é ao contrário do que muitos pensam, é a parte mais complicada para os designers.

Até lá.

LV