Em um tópico passado sobre discos de freio cerâmicos discutido aqui no Ae surgiu o questionamento de nossos leitores sobre o uso de materiais compósitos para componentes internos de motores. Uma aplicação já real e desenvolvida é o caso dos pistões de carbono refratário. Este tipo de material surgiu nos anos 1960 para ser usado no revestimento do bico de mísseis e do ônibus espacial (Space Shuttle) devido às suas propriedades de alta resistência ao calor.

A história dos pistões de carbono parece ter vindo de uma parceria entre o a Força Aérea Americana e a Nasa. Um modelo de avião militar tinha problemas com superaquecimento e falha nos pistões, e um engenheiro da Nasa, que também era piloto de corrida amador, tinha bom conhecimento de motores e foi o responsável pelo desenvolvimento.

A função do pistão em um motor de combustão interna é, basicamente, transferir a energia da queima do combustível para a árvore de manivelas, o famoso virabrequim. Quando ocorre a queima do combustível atomizado dentro da câmara de combustão, os gases em expansão geram uma grande pressão na cabeça do pistão, que está exposta aos gases. Esta pressão é convertida em força (pressão x área de uma superfície = força) que empurra o pistão para baixo, e através da biela, faz o virabrequim girar.

Os pistões tradicionais são metálicos, hoje em dia a grande maioria em ligas de alumínio, principalmente pelas suas propriedades mecânicas e pela forma de fabricação. Basicamente, um pistão é fundido (ou forjado, dependendo da aplicação e esforços sobre ele) e depois usinado para acabamento. O alumínio tem uma boa relação de peso e resistência, é mais leve que o aço e hoje em dia já é capaz de suportar os esforços de um motor tranqüilamente.

A transferência de calor através do pistão é outro fator importante, pois o seu ajuste em relação ao cilindro é bem justo para evitar vazamentos e perda de pressão na câmara, e as altas temperaturas do cilindro fazem com que os componentes internos tenham variações de medidas por expansão térmica. A temperatura é um dos maiores contribuintes para problemas em pistões. Uma construção irregular ou uma falha de projeto podem causar um ponto que acumula temperatura, diminuindo a resistência mecânica do pistão e levando até a falha. Uma falha comum em um pistão é o derretimento da superfície, o que chamam de pistão furado, e uma vez iniciado, a falha ocorre inevitavelmente, podendo até levar à perda do motor.

O pistão precisa ser resistente, mas também precisa ser leve. Como ele está sempre em movimento cíclico, com constante aceleração variável, uma massa maior significa que gasta-se mais energia para que ele acelere, e isso faz com que o motor seja menos eficiente. Já houve um ganho quando foi adotado o alumínio no lugar do aço em termos de peso, mas ainda poderia ser melhorado.

Com o uso do material de carbono, o projeto do pistão pode ser muito melhor aproveitado. Em primeiro lugar, o carbono é bem mais estável termicamente que os metais, então ele pouco é afetado pelas altas temperaturas que existem dentro de um motor. Com pouca variação dimensional quando aquecido, o pistão de carbono pode ser feito mais justo no cilindro. Isto permite que haja menos vazamento pelas laterais do pistão, o que pode reduzir em até 50% o consumo de óleo e a passagem dos gases (blow-by) e até 30% a emissão de HC (hidrocarbonetos) em partida a frio e quase 50% a emissão de CO (monóxido de carbono).

Os pistões de carbono também possuem uma melhor característica de lubrificação, ou seja, são mais eficientes em termos de atrito com outros componentes, o que ajuda a melhorar um pouco e eficiência mecânica do motor. Pode-se dizer que eles são autolubrificantes, de acordo com os fabricantes. Menor atritio significa sempre menos perda de energia, e conseqüentemente melhor eficiência.

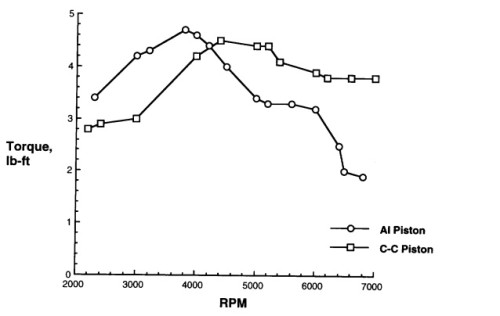

Talvez a principal vantagem seja a massa reduzida em relação aos metálicos. A densidade do material é aproximadamente 30% menor que a densidade do alumínio, o que quer dizer que o pistão acaba sendo praticametne 30% mais leve que o similar. Em testes feitos pela Mercedes-Benz nos anos 1980, com um motor quatro-cilindros de um modelo 190 E, foi possível ver que isso melhora em até 5% o rendimento do motor e o consumo de combustível. Com o pistão mais leve, é preciso de menos combustível queimado para acelerá-lo, e a energia gerada na explosão é melhor aproveitada pelo motor.

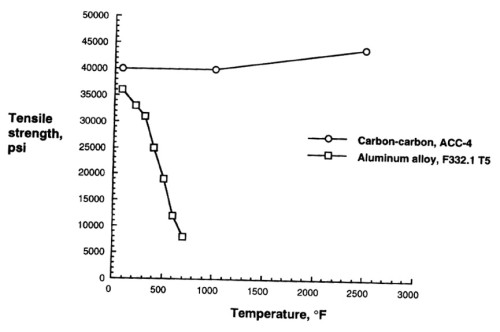

A resistência mecânica do carbono não é afetada pela temperatura da peça como seria em um pistão metálico. Isso quer dizer que o motor pode trabalhar com uma carga maior e o pistão não vai sofrer degradação como um de alumínio ou aço. É uma condição mais favorável para o motor (especialmente os dois-tempos, de carga térmica maior). Se fosse usado em um motor de corrida, por exemplo, significa que poderia ser extraída mais potência sem o risco do pistão furar.

O problema do pistão de carbono é o alto custo de fabricação, o que o torna inviável para a produção em série. É um processo caro e demorado, pois passa por diversas etapas de tratamento a altas temperaturas, variando de 1.000 °C a até 3.000 °C, e isto consome muita energia, e custa caro. Uma espécie de massa é feita nestes processos a quente que depois é injetada em moldes para formar o pistão. Este pistão então é tratado para atingir as propriedades mecânicas necessárias, e ajustado para que receba corretamente os anéis de vedação e o pino de montagem da biela.

Assim como a fibra de carbono usada em carrocerias hoje em dia, que está mais acessível, os pistões podem ser viáveis em um futuro não muito distante. É um investimento que pode compensar em breve, pois as normas regulatórias de emissões estão cada vez mais rígidas, e uma hora será necessário extrair o máximo de todos os componentes do motor para evitar a emissão de poluentes, e as reduções encontradas nos testes com os pistões de carbono mostram que são um bom contribuinte para tal redução. O custo de um pistão de aluminio convencional nos anos 1990 era estimado em US$ 5, enquanto que um pistão de carbono custaria US$ 200. Estes valores já devem ter evoluído ao longo dos anos.

As possíveis aplicações deste tipo de tecnologia podem favorecer diversas frentes, desde os carros mais sofisticados, carros de corrida, até os carros comuns. Alguns usos aproveitariam mais as características que melhoram as quantidades de poluentes emitidos, enquanto que outros fariam proveito do possível ganho de potência que se pode extrair, trabalhando com o motor em uma condição mais crítica, e que os pistões suportariam. Quem sabe um dia não teremos estes pistões em uso regular nos nosso carros de rua?

MB

Fotos: schunk.com

Pistões montados prontos para uso (niamareisser.com)